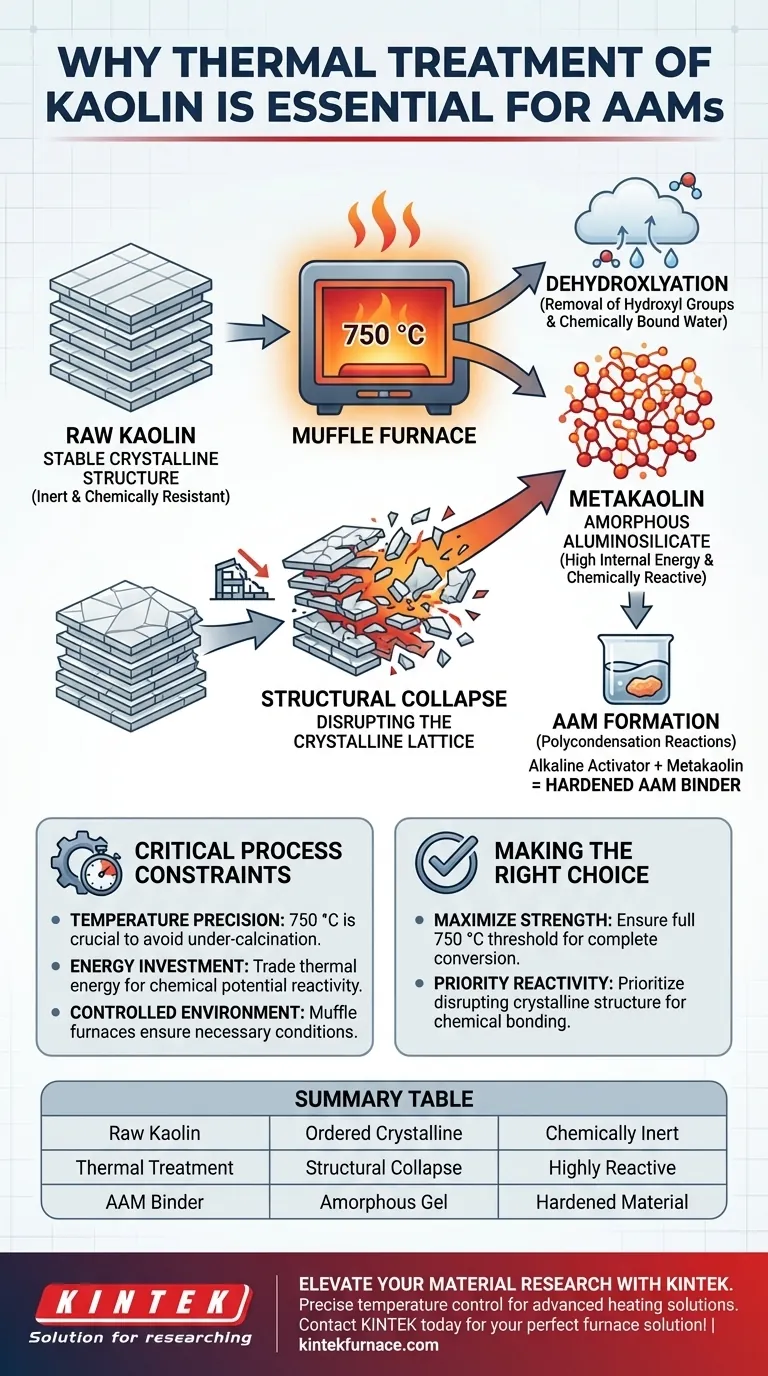

Il trattamento termico è la fase di attivazione fondamentale richiesta per convertire l'argilla caolinitica inerte in un precursore utilizzabile per Materiali Attivati Alcalinicamente (AAM). Sottoponendo la caolinite ad alte temperature in una muffola, tipicamente intorno ai 750 °C, si rimuove attivamente l'acqua chimicamente legata e si smantella la struttura interna stabile dell'argilla. Questo processo produce metacaolinite, un materiale amorfo altamente reattivo capace del legame chimico necessario per formare un legante indurito.

La caolinite grezza è naturalmente stabile e cristallina, il che la rende chimicamente resistente. Il trattamento termico è necessario per "rompere" questa stabilità, trasformando il materiale in uno stato disordinato pronto a reagire con agenti alcalini.

Il Meccanismo della Trasformazione Strutturale

Per capire perché il trattamento termico è non negoziabile, devi guardare a come il calore altera l'architettura atomica dell'argilla.

Disidratazione e Deidrossilazione

La funzione principale della muffola è quella di eliminare l'acqua.

Ad alte temperature, la caolinite subisce deidrossilazione, dove i gruppi idrossilici vengono rimossi dai minerali argillosi.

Questa non è semplicemente un'essiccazione; è una modifica chimica che altera permanentemente la composizione del materiale.

Distruzione del Reticolo Cristallino

La caolinite grezza possiede una struttura cristallina stratificata.

Questa struttura ordinata è termodinamicamente stabile, il che significa che resiste agli attacchi chimici e non reagisce prontamente con altre sostanze.

Il trattamento termico a 750 °C agisce come una forza distruttiva, collassando questi strati ordinati e lasciando la struttura atomica in uno stato caotico e disordinato.

Creazione di un Alluminosilicato Amorfo

Il risultato di questo collasso strutturale è la formazione di metacaolinite.

La metacaolinite è un alluminosilicato amorfo, il che significa che i suoi atomi non sono disposti in uno schema rigido e ripetitivo.

Questa mancanza di ordine crea alta energia interna e instabilità chimica, che è il "carburante" per le reazioni future.

Abilitazione della Policondensazione

L'obiettivo finale della preparazione di AAM è innescare reazioni di policondensazione.

Queste reazioni avvengono quando la fonte di alluminosilicato si dissolve in un attivatore alcalino e si riprecipita come un gel duro.

Senza trattamento termico, la caolinite cristallina rimarrebbe inerte, non riuscendo a dissolversi o reagire, rendendo impossibile la produzione di AAM.

Vincoli Critici del Processo

Sebbene il trattamento termico sia essenziale, introduce requisiti di processo specifici che fungono da compromessi rispetto alla semplicità dell'uso di materie prime.

Dipendenza dalla Precisione della Temperatura

Il processo di conversione dipende fortemente dal raggiungimento di un intervallo di temperatura specifico, indicato come 750 °C.

Il mancato raggiungimento di questa temperatura comporta una sotto-calcinazione, lasciando una parte del materiale cristallina e non reattiva.

Ciò richiede l'uso di ambienti controllati, come le muffole, piuttosto che la cottura all'aria aperta o metodi di essiccazione a temperature inferiori.

Investimento Energetico per la Reattività

Stai effettivamente scambiando energia termica con energia chimica potenziale.

Il processo trasforma un materiale stabile a bassa energia in uno reattivo ad alta energia.

Ciò rende la produzione di metacaolinite più energivora rispetto all'uso di riempitivi non trattati, ma è l'unico modo per conferire proprietà leganti all'argilla.

Fare la Scelta Giusta per il Tuo Obiettivo

Il trattamento termico della caolinite non è una variabile che puoi modificare arbitrariamente; è un requisito binario per la funzionalità chimica.

- Se il tuo obiettivo principale è massimizzare la resistenza del materiale: Assicurati che il tuo trattamento termico raggiunga la soglia completa di 750 °C per garantire la completa conversione allo stato amorfo.

- Se il tuo obiettivo principale è la reattività chimica: Dai priorità alla distruzione della struttura cristallina, poiché qualsiasi cristallinità residua agirà come un riempitivo inerte piuttosto che come un legante.

Materiali attivati alcalinicamente di successo dipendono interamente dalla qualità della fase amorfa generata durante questa fase critica di riscaldamento.

Tabella Riassuntiva:

| Fase del Processo | Temperatura | Effetto Strutturale | Risultato del Materiale |

|---|---|---|---|

| Caolinite Grezza | Ambiente | Reticolo Cristallino Ordinato | Inerte Chimicamente / Stabile |

| Deidrossilazione | ~750 °C | Rimozione dei Gruppi Idrossilici | Perdita di Acqua Chimicamente Legata |

| Metacaolinite | Calore Elevato | Collasso Strutturale Amorfo | Legante Altamente Reattivo |

| Policondensazione | Post-Trattamento | Dissoluzione in Attivatore Alcalino | Legante AAM Indurito |

Eleva la Tua Ricerca sui Materiali con KINTEK

Il controllo preciso della temperatura è la differenza tra argilla inerte e un legante ad alte prestazioni. KINTEK fornisce le soluzioni di riscaldamento avanzate necessarie per padroneggiare la deidrossilazione della caolinite e altri processi termici critici.

Supportato da R&S e produzione esperti, KINTEK offre una gamma completa di attrezzature di laboratorio tra cui:

- Forni a Muffola e Tubolari ad Alta Precisione

- Sistemi Rotativi e Sottovuoto

- Sistemi CVD e Soluzioni Personalizzate ad Alta Temperatura

Sia che tu stia sviluppando materiali attivati alcalinicamente di prossima generazione o scalando ceramiche industriali, i nostri sistemi personalizzabili sono progettati per soddisfare le tue esigenze di ricerca uniche.

Pronto a ottimizzare la tua attivazione termica? Contatta KINTEK oggi stesso per trovare la tua soluzione di forno perfetta!

Guida Visiva

Riferimenti

- Nataša Mladenović Nikolić, Ljiljana Kljajević. Microstructural Analysis and Radiological Characterization of Alkali-Activated Materials Based on Aluminosilicate Waste and Metakaolin. DOI: 10.3390/gels11010057

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali precauzioni è necessario adottare quando si introducono oggetti nella fornace a muffola? Garantire sicurezza e precisione nelle operazioni ad alta temperatura

- Quali sono le caratteristiche e le applicazioni dei forni a muffola? Ottieni un riscaldamento puro e ad alta temperatura per il tuo laboratorio

- Perché i forni a muffola non sono adatti per applicazioni a bassa temperatura? Scopri i limiti di progettazione per l'alta temperatura

- Perché è necessario il trattamento termico in un forno a muffola per i pellet di vetro bioattivo? Garantire test biologici sterili

- Quali sono le applicazioni generali di un forno a muffola? Ideale per incenerimento (Ashing), sinterizzazione e trattamento termico

- Quali sono le applicazioni chiave ad alta temperatura del forno a muffola digitale? Sblocca la precisione nella lavorazione dei materiali

- Perché è necessaria una fornace a muffola per il trattamento termico del catodo agli ioni di sodio? Strutture cristalline P2/P3 di ingegneria

- Qual è la funzione di una muffola nel pretrattamento del carbone attivo sferico? Ottimizzare la chimica superficiale