Alla base, un forno a muffola non è adatto per applicazioni a bassa temperatura perché i suoi elementi riscaldanti sono fondamentalmente progettati per un'emissione ad alta intensità. Al di sotto di circa 300°C-400°C, questi elementi non riescono a emettere calore radiante sufficiente o stabile, rendendoli sia inefficaci che difficili da controllare per processi che richiedono un riscaldamento delicato e preciso.

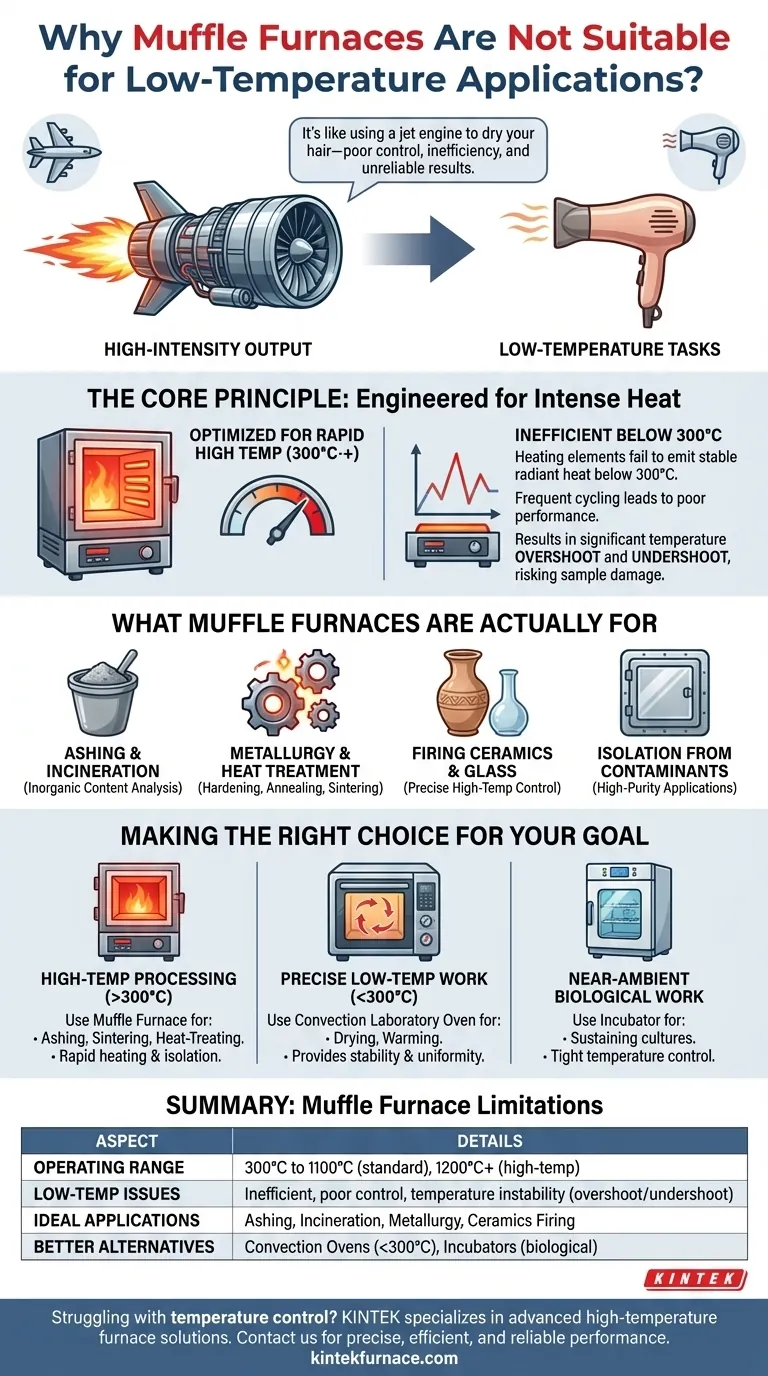

Un forno a muffola è uno strumento specializzato e ad alta potenza progettato per il calore intenso. Tentare di usarlo per compiti a bassa temperatura è come usare un motore a reazione per asciugarsi i capelli – è lo strumento sbagliato, che porta a uno scarso controllo, inefficienza e risultati inaffidabili.

Il Principio Fondamentale: Progettato per il Calore Intenso

Il design di un forno a muffola è ottimizzato per raggiungere e mantenere temperature molto elevate rapidamente e uniformemente. Questa specializzazione è precisamente ciò che lo rende una scelta inadatta per lavori al di sotto del suo intervallo operativo previsto.

Riscaldamento Inefficiente a Basse Temperature

Gli elementi riscaldanti in un forno a muffola sono progettati per brillare di rosso, trasferendo energia principalmente attraverso la radiazione termica. A temperature inferiori a 300°C, questa emissione radiante diminuisce significativamente.

Il sistema di controllo del forno deve ciclicamente accendere e spegnere frequentemente gli elementi ad alta potenza per mantenere un setpoint basso, portando a scarse prestazioni.

L'Intervallo Operativo Standard Definisce il Suo Scopo

I forni a muffola standard sono costruiti per operare in modo affidabile da 300°C fino a 1100°C. I modelli ad alta temperatura sono progettati per intervalli ancora più elevati, a partire da 1200°C o più.

La loro intera costruzione, dagli elementi riscaldanti all'isolamento, è selezionata per gestire e contenere il calore estremo, non per gestire delicatamente le basse temperature.

Inevitabile Instabilità della Temperatura

Forzare un forno a muffola a operare vicino al limite inferiore delle sue capacità comporta un significativo superamento e sottosistema della temperatura.

Il sistema inietterà una grande quantità di calore per raggiungere il setpoint, probabilmente superandolo, e poi si raffredderà troppo prima che gli elementi si riaccendano. Questa mancanza di stabilità può facilmente rovinare campioni sensibili.

A Cosa Servono Veramente i Forni a Muffola

Comprendere le applicazioni previste per un forno a muffola chiarisce perché non è un forno generico. Eccelle in processi che richiedono calore intenso e isolato.

Incenerimento e Cenerizzazione

Uno dei suoi usi principali è quello di bruciare completamente materiali organici o volatili per determinare il contenuto inorganico e non combustibile di un campione. Questo processo, noto come cenerizzazione, richiede temperature costantemente elevate.

Metallurgia e Trattamento Termico

I forni a muffola sono cruciali per i processi metallurgici che alterano le proprietà fisiche di un materiale. Ciò include tempra, ricottura, sinterizzazione e brasatura, tutti processi che avvengono a centinaia o migliaia di gradi Celsius.

Cottura di Ceramiche e Vetro

La produzione di ceramiche, vetro e rivestimenti smaltati richiede un controllo preciso a temperature molto elevate. La capacità del forno di fornire calore uniforme assicura che il materiale sia cotto correttamente senza punti deboli.

Isolamento dai Contaminanti

La "muffola" stessa è una camera che isola il campione dagli elementi riscaldanti e da eventuali sottoprodotti di combustione. Questo è cruciale per applicazioni ad alta purezza nella ricerca e nei test sui materiali.

Comprendere i Compromessi

La scelta dello strumento sbagliato introduce rischi e inefficienze significative nel flusso di lavoro. Un forno a muffola è uno strumento potente, ma ha chiari limiti.

Il Rischio di Campioni Danneggiati

L'instabilità della temperatura inerente all'operazione a bassa temperatura di un forno a muffola può danneggiare o alterare irreversibilmente campioni che richiedono un controllo termico preciso.

Significativa Inefficienza Energetica

Far funzionare un dispositivo ad alta potenza al suo limite inferiore e meno efficiente spreca una notevole quantità di energia rispetto all'utilizzo di uno strumento progettato per quell'intervallo di temperatura specifico.

Quando Usare un Forno a Muffola (e Quando No)

Utilizzare un forno a muffola solo per il suo scopo previsto: lavorazione di materiali ad alta temperatura sopra i 300°C. Per qualsiasi applicazione che richieda essiccazione, incubazione o riscaldamento delicato, è lo strumento sbagliato.

Fare la Scelta Giusta per il Tuo Obiettivo

Selezionare lo strumento di riscaldamento corretto è il primo passo verso risultati affidabili e ripetibili.

- Se il tuo obiettivo principale è la lavorazione ad alta temperatura (>300°C): Un forno a muffola è lo strumento corretto, offrendo riscaldamento rapido e isolamento per processi come cenerizzazione, sinterizzazione o trattamento termico.

- Se il tuo obiettivo principale è il lavoro preciso a bassa temperatura (<300°C): Un forno da laboratorio a convezione è la scelta appropriata, fornendo la stabilità necessaria e l'uniformità forzata da ventola che un forno a muffola non può offrire.

- Se il tuo obiettivo principale è il lavoro biologico vicino all'ambiente: Un incubatore è lo strumento specializzato progettato per il controllo rigoroso della temperatura richiesto per sostenere le colture.

Abbinando il design dello strumento alle esigenze della tua applicazione, garantisci l'accuratezza e il successo del tuo lavoro.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Intervallo Operativo | 300°C a 1100°C (standard), 1200°C+ (modelli ad alta temperatura) |

| Problemi a Bassa Temperatura | Riscaldamento inefficiente, scarso controllo, instabilità della temperatura (overshoot/undershoot) |

| Applicazioni Ideali | Cenerizzazione, incenerimento, metallurgia (es. tempra, ricottura), cottura ceramiche |

| Alternative Migliori | Forni a convezione per <300°C, incubatori per lavoro biologico |

Hai problemi con il controllo della temperatura nel tuo laboratorio? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi Forni a Muffola, a Tubo, Rotanti, Sottovuoto & Atmosfera, e Sistemi CVD/PECVD. Con eccezionali capacità di R&S e produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche, garantendo prestazioni precise, efficienti e affidabili. Contattaci oggi per trovare il forno perfetto per le tue applicazioni ad alta temperatura!

Guida Visiva

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali settori traggono vantaggio dall'uso dei forni a muffola? Applicazioni essenziali in 8 settori chiave

- Quali DPI dovrebbero essere indossati durante la manutenzione e le riparazioni di un forno da banco? Attrezzatura Essenziale per la Tua Sicurezza

- Qual è l'importanza dei forni a muffola nell'industria ceramica? Sblocca Precisione e Purezza per Ceramiche Superiori

- In che modo i forni a muffola sono critici nell'industria dei semiconduttori? Essenziali per la lavorazione termica precisa nella fabbricazione di chip

- Qual è il ruolo principale di un forno a muffola nella sintesi dell'ossido di calcio dai gusci d'uovo? Ottenere CaO ad alta purezza

- Quali tipi di sistemi di riscaldamento sono disponibili per i forni a muffola? Scegli l'Elemento Giusto per il Tuo Laboratorio

- Quali precauzioni dovrebbero essere adottate con il termostato prima di un esperimento? Garantire accuratezza e sicurezza nel tuo laboratorio

- Un forno a muffola può essere utilizzato per il trattamento termico dei metalli? Scopri le sue capacità e limitazioni per il tuo laboratorio.