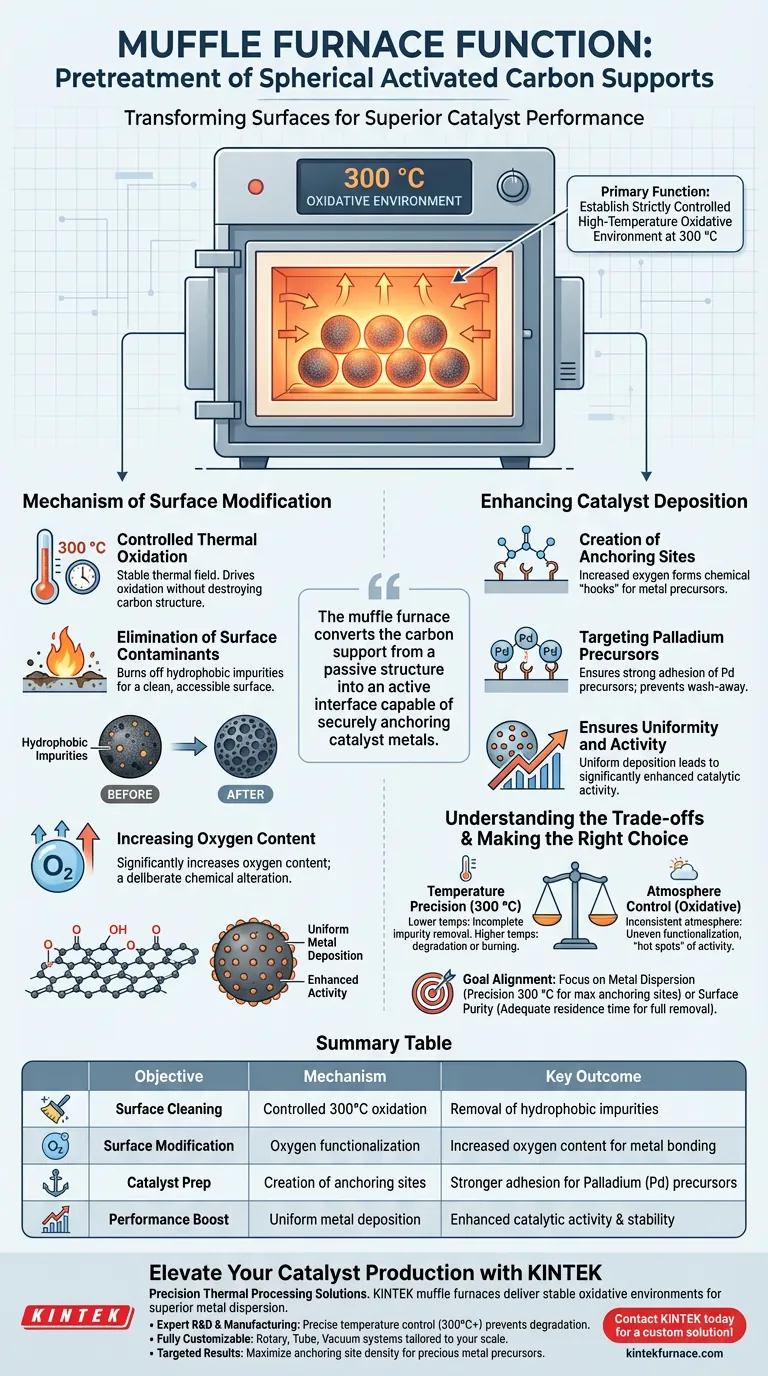

Nel pretrattamento dei supporti di carbone attivo sferico, la funzione principale di un forno a muffola è stabilire un ambiente ossidativo ad alta temperatura rigorosamente controllato. Nello specifico, riscaldando i supporti a 300 °C, il forno rimuove efficacemente le impurità idrofobiche e modifica chimicamente la superficie per prepararla al caricamento dei metalli.

Il forno a muffola fa più che semplicemente pulire il materiale; altera fondamentalmente la chimica superficiale del supporto di carbonio, trasformandolo da una struttura passiva a un'interfaccia attiva in grado di ancorare saldamente i metalli catalizzatori.

Il Meccanismo di Modifica Superficiale

Ossidazione Termica Controllata

Il forno a muffola fornisce un campo termico stabile a 300 °C. Questa temperatura specifica è fondamentale perché è sufficientemente alta da guidare le reazioni di ossidazione, ma sufficientemente controllata da prevenire la distruzione del supporto di carbonio stesso.

Eliminazione dei Contaminanti Superficiali

I supporti di carbone attivo grezzo spesso portano impurità idrofobiche sulla loro superficie. Queste impurità respingono le soluzioni utilizzate nelle successive fasi di lavorazione. Il forno a muffola brucia questi contaminanti, assicurando che la superficie sia pulita e accessibile.

Aumento del Contenuto di Ossigeno

Il trattamento termico aumenta significativamente il contenuto di ossigeno sulla superficie del carbonio. Questa alterazione chimica non è un effetto collaterale, ma un obiettivo deliberato del pretrattamento, che modifica il modo in cui il carbonio interagisce con altre sostanze chimiche.

Miglioramento della Deposizione del Catalizzatore

Creazione di Siti di Ancoraggio

L'aumento del contenuto di ossigeno si traduce nella formazione di specifici siti di ancoraggio. Questi siti agiscono come "ganci" chimici essenziali per trattenere i precursori metallici durante il processo di produzione del catalizzatore.

Targeting dei Precursori di Palladio

Questo pretrattamento è particolarmente efficace per preparare i supporti per i catalizzatori a base di palladio (Pd). I siti di ancoraggio creati dal forno assicurano che i precursori di palladio aderiscano saldamente al supporto anziché essere dilavati o agglomerati.

Garanzia di Uniformità e Attività

Fornendo una superficie pulita con abbondanti siti di ancoraggio, il forno a muffola garantisce la deposizione uniforme del metallo. Questa distribuzione omogenea si traduce direttamente in una attività catalitica significativamente migliorata nel prodotto finale.

Comprendere i Compromessi

La Precisione della Temperatura è Vitale

Sebbene il forno a muffola sia efficace, la deviazione dalla temperatura ottimale (300 °C) può essere dannosa. Temperature più basse potrebbero non rimuovere completamente le impurità idrofobiche, mentre temperature significativamente più elevate potrebbero degradare la struttura dei pori o bruciare completamente il carbonio.

Controllo dell'Atmosfera

Il processo si basa su un ambiente ossidativo. Se l'atmosfera del forno non è costante, la funzionalizzazione ossigenata della superficie sarà disomogenea, portando a "punti caldi" di attività catalitica anziché alla distribuzione uniforme desiderata.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia del tuo processo di pretrattamento, allinea i parametri del tuo forno con i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la Dispersione del Metallo: Dai priorità al mantenimento preciso del setpoint di 300 °C per massimizzare la densità dei siti di ancoraggio dell'ossigeno senza danneggiare il supporto.

- Se il tuo obiettivo principale è la Purezza Superficiale: Assicurati un tempo di permanenza adeguato nel forno per mineralizzare completamente e rimuovere tutte le impurità organiche idrofobiche prima di introdurre i precursori.

Il forno a muffola è il ponte critico tra un supporto di carbonio grezzo e un catalizzatore ad alte prestazioni.

Tabella Riassuntiva:

| Obiettivo del Processo | Meccanismo | Risultato Chiave |

|---|---|---|

| Pulizia Superficiale | Ossidazione controllata a 300°C | Rimozione delle impurità idrofobiche |

| Modifica Superficiale | Funzionalizzazione dell'ossigeno | Aumento del contenuto di ossigeno per il legame metallico |

| Preparazione Catalizzatore | Creazione di siti di ancoraggio | Maggiore adesione per i precursori di Palladio (Pd) |

| Incremento Prestazioni | Deposizione uniforme del metallo | Attività catalitica e stabilità migliorate |

Migliora la Tua Produzione di Catalizzatori con l'Elaborazione Termica di Precisione

La modifica superficiale uniforme è fondamentale per i supporti di carbone attivo ad alte prestazioni. KINTEK fornisce sistemi di forni a muffola e specializzati ad alta temperatura leader del settore, progettati per fornire gli ambienti ossidativi stabili richiesti per una dispersione metallica superiore.

Perché scegliere KINTEK?

- Ricerca e Sviluppo e Produzione Esperta: I nostri sistemi garantiscono il controllo preciso della temperatura (300°C+) necessario per prevenire il degrado del carbonio.

- Completamente Personalizzabile: Sia che tu richieda sistemi rotativi, a tubo o sottovuoto, personalizziamo le nostre soluzioni per la tua specifica scala di laboratorio o di produzione.

- Risultati Mirati: Supportati dall'esperienza in CVD e nell'elaborazione ad alta temperatura, ti aiutiamo a ottenere la massima densità di siti di ancoraggio per i tuoi precursori di metalli preziosi.

Pronto a ottimizzare il tuo flusso di lavoro di pretrattamento? Contatta KINTEK oggi stesso per una soluzione personalizzata!

Guida Visiva

Riferimenti

- Sarah L. Boyall, Thomas W. Chamberlain. Palladium nanoparticle deposition on spherical carbon supports for heterogeneous catalysis in continuous flow. DOI: 10.1039/d3cy01718d

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Come scelgo un forno a muffola? Una guida per abbinare il forno giusto al tuo processo

- Come si ottiene un funzionamento economico nei forni a pozzo? Riduci i costi con un'ingegneria termica efficiente

- Quale ruolo svolge un forno a muffola nella sintesi dei precursori del cristallo Nd:SrLaGaO4? Stabilità Termica di Precisione

- Perché utilizzare un forno a muffola ad alta temperatura per leghe Al–Ce–La–Ni–Fe? Garantire la stabilità termica con un raffreddamento ad aria di precisione

- Perché i forni ad alta temperatura devono avere dispositivi di sollevamento per RMI di UHTCMC? Controllo del tempo di reazione e integrità delle fibre

- Quali DPI specifici sono raccomandati per il carico e lo scarico di un forno da banco? Equipaggiamento essenziale per una manipolazione sicura ad alta temperatura

- Quali processi nell'industria della vernice utilizzano forni a muffola? Essenziali per l'analisi di laboratorio e il controllo qualità

- Come funziona un forno a muffola e qual è il suo scopo principale? Scopri il riscaldamento di precisione per risultati puri