In sostanza, un forno a induzione funge da cuore delle moderne operazioni di riciclo dei metalli. Utilizza energia elettromagnetica pulita per fondere rapidamente ed efficientemente i rottami metallici, consentendo la separazione e la purificazione precise di risorse preziose con sprechi minimi.

Il vero valore della tecnologia a induzione nel riciclo non è solo la fusione del metallo; si tratta di massimizzare il recupero di materiale di alta qualità riducendo al minimo il consumo energetico, l'impatto ambientale e i costi operativi.

Come funziona la fusione a induzione in un contesto di riciclo

Comprendere il principio sottostante dell'induzione rivela perché è particolarmente adatta per il riciclo di materiali di scarto complessi.

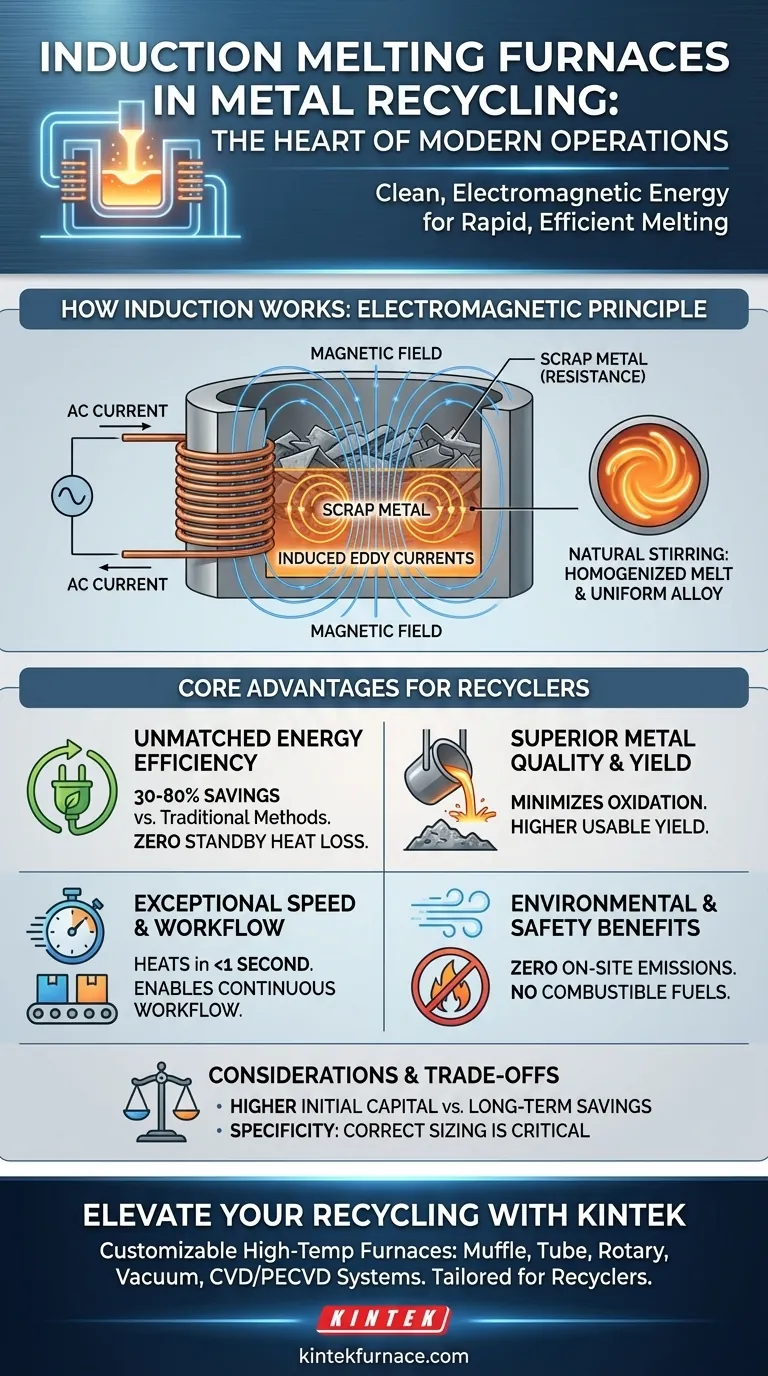

Il principio dell'induzione elettromagnetica

Un forno a induzione non utilizza fiamme esterne o elementi riscaldanti. Invece, potenti correnti alternate vengono fatte passare attraverso una bobina di rame, generando un forte campo magnetico.

Quando il rottame metallico conduttivo viene posto all'interno di questo campo, il campo induce correnti elettriche (chiamate correnti parassite) direttamente all'interno del metallo stesso. La resistenza naturale del metallo a queste correnti genera calore intenso, rapido e altamente controllato.

Riscaldamento diretto e contenuto

Questo processo riscalda il metallo dall'interno verso l'esterno. Questo è fondamentalmente diverso dai forni tradizionali che riscaldano l'esterno del materiale e si basano sulla conduzione per fondere l'interno.

Il campo elettromagnetico crea anche un'azione di agitazione naturale all'interno del metallo fuso. Questo omogeneizza la fusione, garantendo una temperatura costante e una composizione di lega uniforme, il che è fondamentale per produrre metallo riciclato di alta qualità.

Vantaggi principali per il riciclo dei metalli

La fisica unica dell'induzione si traduce direttamente in tangibili benefici operativi e finanziari per i riciclatori.

Efficienza energetica ineguagliabile

I forni a induzione convertono l'energia elettrica in calore con notevole efficienza, offrendo un risparmio energetico del 30-80% rispetto ai metodi tradizionali a combustibile.

Poiché il calore viene generato solo quando il sistema è attivo e direttamente all'interno del materiale di carica, non vi è alcuna perdita di calore in standby. Ciò elimina il significativo spreco di energia associato al mantenimento dei forni convenzionali a temperatura.

Qualità e resa del metallo superiori

Una sfida chiave nel riciclo è l'ossidazione, dove il metallo fuso reagisce con l'ossigeno nell'aria, formando scorie o loppa. Ciò rappresenta una perdita diretta di materiale prezioso.

La fusione a induzione riduce al minimo la perdita per ossidazione perché il riscaldamento è così rapido e contenuto. Ciò significa che una percentuale più elevata di rottami in ingresso viene convertita in metallo riciclato utilizzabile e di alta qualità, migliorando direttamente la redditività.

Velocità eccezionale e integrazione del flusso di lavoro

I sistemi a induzione possono riscaldare il metallo a oltre 1093°C (2000°F) in meno di un secondo, eliminando i lunghi tempi di preriscaldamento e attesa dei forni convenzionali.

L'attrezzatura si raffredda anche rapidamente, consentendo un flusso di lavoro continuo anziché l'elaborazione a lotti. Questa velocità consente di eseguire le operazioni di fusione direttamente sul pavimento di lavoro, semplificando l'intero processo di riciclo.

Benefici ambientali e di sicurezza

I forni a induzione producono zero emissioni in loco, inclusi assenza di fumo, fumi nocivi o polvere eccessiva. Ciò aiuta le strutture a soddisfare normative ambientali sempre più severe.

Eliminando la necessità di combustibili o elettrodi consumabili, questi forni riducono anche i costi operativi ed eliminano i rischi per la sicurezza associati alla manipolazione e allo stoccaggio del combustibile.

Comprendere i compromessi

Sebbene altamente efficace, la tecnologia a induzione non è una soluzione universale. È importante riconoscerne il contesto e i limiti specifici.

Investimento iniziale di capitale

La tecnologia avanzata alla base dei sistemi di fusione a induzione richiede tipicamente un investimento di capitale iniziale più elevato rispetto ad alcuni tipi di forni tradizionali più semplici. Tuttavia, questo costo è spesso giustificato dai risparmi operativi a lungo termine in termini di energia e resa del materiale.

Scala e specificità dell'applicazione

I forni a induzione non sono tutti uguali. I sistemi vanno da piccole unità a scatola progettate per laboratori o produzione di leghe su piccola scala a massicci forni industriali in grado di fondere molte tonnellate alla volta.

La scelta della dimensione e della frequenza corrette per il tipo specifico di metallo e il requisito di produttività è fondamentale per ottenere prestazioni ed efficienza ottimali. Un sistema di dimensioni errate può essere inefficiente e non riuscire a fornire i benefici attesi.

Fare la scelta giusta per la tua operazione

La scelta della giusta tecnologia di fusione dipende interamente dai tuoi obiettivi operativi primari.

- Se il tuo obiettivo principale è massimizzare la redditività e la resa: L'induzione è la scelta superiore grazie ai suoi bassi costi energetici e alla minima perdita di materiale per ossidazione.

- Se il tuo obiettivo principale è migliorare la conformità ambientale: L'induzione è il leader indiscusso, poiché la sua operazione a zero emissioni semplifica e riduce il costo dell'adesione normativa.

- Se il tuo obiettivo principale è la velocità operativa e la flessibilità di processo: I cicli rapidi di riscaldamento e raffreddamento dell'induzione consentono un flusso di lavoro continuo e integrato difficile da eguagliare con altre tecnologie.

In definitiva, l'adozione della fusione a induzione consente ai riciclatori di trasformare i flussi di rifiuti in risorse preziose con precisione ed efficienza ineguagliabili.

Tabella riassuntiva:

| Vantaggio | Impatto nel riciclo dei metalli |

|---|---|

| Efficienza energetica | 30-80% di risparmio rispetto ai metodi tradizionali, zero perdite di calore in standby |

| Qualità del metallo | Minimizza l'ossidazione, assicura una composizione di lega uniforme |

| Velocità | Fonde il metallo in pochi secondi, consente un flusso di lavoro continuo |

| Benefici ambientali | Zero emissioni in loco, riduce i costi normativi |

| Sicurezza | Nessun combustibile, riduce i rischi operativi |

Pronto a elevare il tuo riciclo dei metalli con soluzioni avanzate di fusione a induzione? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire forni ad alta temperatura su misura per i riciclatori. I nostri prodotti, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, sono progettati per una profonda personalizzazione per soddisfare le tue esigenze operative uniche. Contattaci oggi per aumentare l'efficienza, ridurre i costi e ottenere un recupero metallico superiore!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza