In sostanza, le leghe di titanio sono apprezzate per il loro eccezionale rapporto resistenza-peso e la loro eccezionale resistenza alla corrosione. Vengono fuse nei forni a Induzione sotto Vuoto (VIM) non per preferenza, ma come necessità critica per proteggere il metallo fuso dai gas atmosferici come ossigeno e azoto, che altrimenti contaminerebbero la lega rendendola inaccettabilmente fragile per usi ad alte prestazioni.

La decisione di utilizzare un forno VIM per il titanio è guidata dalla chimica fondamentale del metallo. Poiché il titanio fuso è altamente reattivo, l'ambiente a vuoto è l'unico modo per prevenire contaminazioni catastrofiche e preservare le proprietà uniche che rendono preziosa la lega in primo luogo.

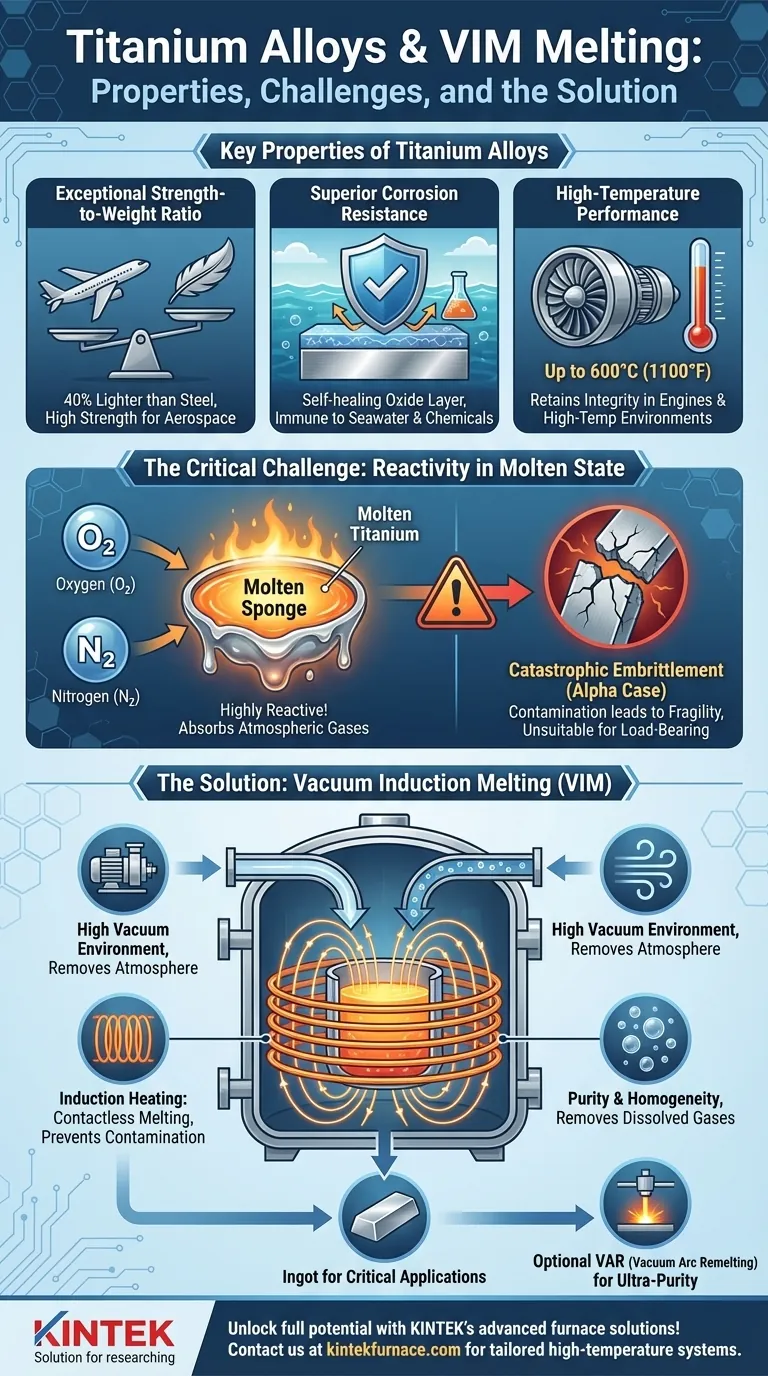

Le Proprietà Definitive delle Leghe di Titanio

Per comprendere i vincoli di produzione, dobbiamo prima apprezzare i vantaggi del materiale. Le proprietà del titanio ne fanno un materiale d'élite per ambienti esigenti in cui prestazioni e affidabilità non sono negoziabili.

Eccezionale Rapporto Resistenza-Peso

Le leghe di titanio possiedono la resistenza di molti acciai ma con una densità notevolmente inferiore (circa il 40% più leggere). Ciò le rende indispensabili per le applicazioni aerospaziali, dove la riduzione del peso si traduce direttamente in una maggiore capacità di carico utile ed efficienza del carburante.

Superiore Resistenza alla Corrosione

Il titanio forma naturalmente uno strato di ossido stabile, autorigenerante e altamente protettivo (TiO₂) sulla sua superficie. Questo film passivo lo rende virtualmente immune alla corrosione in acqua di mare, prodotti chimici industriali e nel corpo umano, portando al suo ampio utilizzo in impianti marini, di trasformazione chimica e biomedici.

Prestazioni ad Alte Temperature

A differenza delle leghe di alluminio, che perdono rapidamente resistenza a temperature elevate, molte leghe di titanio mantengono la loro integrità strutturale fino a 600°C (1100°F). Questa proprietà è cruciale per i componenti dei motori degli aeromobili e per altri ambienti ad alta temperatura.

La Sfida Critica: La Reattività del Titanio

Le stesse proprietà che rendono desiderabile il titanio sono protette da un sottile strato di ossido. Tuttavia, quando il metallo viene fuso per la colata, questa protezione scompare e la sua reattività sottostante diventa la sfida di produzione più importante.

Il Problema allo Stato Fuso

Nel suo stato liquido, il titanio è estremamente reattivo. Ha una forte affinità per gli elementi principali della nostra atmosfera, agendo come una "spugna" per ossigeno e azoto.

L'Effetto Contaminazione

Quando ossigeno e azoto si dissolvono nel titanio fuso, non si mescolano semplicemente; si annidano all'interno del reticolo cristallino del metallo. Questi elementi sono noti come contaminanti interstiziali.

La Conseguenza: Fragilizzazione Catastrofica

Anche quantità minime di questi gas disciolti possono causare una condizione nota come "crosta alfa", uno strato fragile arricchito di ossigeno. Questo riduce gravemente la duttilità e la tenacità alla frattura della lega, rendendola fragile e del tutto inadatta a qualsiasi applicazione in cui debba sopportare un carico.

Perché la Fusione a Induzione sotto Vuoto (VIM) è la Soluzione

Il processo VIM è progettato specificamente per superare la sfida della reattività del titanio. Crea un ambiente strettamente controllato che protegge il metallo durante la sua fase più vulnerabile.

Creazione di un Ambiente Sigillato

Un forno VIM è una camera sigillata da cui viene pompata quasi tutta l'aria, creando un vuoto spinto. Rimuovendo l'atmosfera, le fonti primarie di contaminazione da ossigeno e azoto vengono eliminate prima ancora che la fusione abbia inizio.

Il Ruolo del Riscaldamento a Induzione

Il processo utilizza l'induzione elettromagnetica per riscaldare e fondere il titanio. Una potente corrente alternata viene fatta passare attraverso una bobina, che genera un campo magnetico che induce correnti parassite all'interno del metallo stesso, facendolo riscaldare e fondere senza alcun contatto fisico da una fonte di calore. Ciò previene la contaminazione che potrebbe derivare dai metodi tradizionali a combustibile o ad arco.

Raggiungere Purezza e Omogeneità

Il vuoto estrae attivamente i gas disciolti dalla massa fusa, purificando ulteriormente la lega. Allo stesso tempo, il campo elettromagnetico crea un'azione di agitazione naturale, garantendo che tutti gli elementi leganti siano distribuiti uniformemente per un prodotto finale chimicamente uniforme (omogeneo).

Comprendere i Compromessi

Sebbene il VIM sia lo standard di riferimento per la fusione di metalli reattivi, non è privo di inconvenienti significativi.

Costo Elevato

I forni VIM sono complessi, richiedono enormi quantità di energia e sono costosi da costruire e mantenere. Questo costo è la ragione principale per cui i componenti in titanio sono significativamente più costosi delle loro controparti in acciaio o alluminio.

Complessità del Processo

L'utilizzo di un forno VIM richiede personale altamente qualificato e sistemi di controllo precisi per gestire i livelli di vuoto, la temperatura e le velocità di colata. Il processo è molto meno indulgente rispetto alla fusione in aria standard.

Spesso un Processo a Due Fasi

Per le applicazioni più critiche, come le parti rotanti di un motore a reazione, il VIM è solo il primo passo. Il lingotto prodotto dal VIM viene quindi utilizzato come elettrodo consumabile e rifuso in un secondo processo, chiamato Refusione ad Arco sotto Vuoto (VAR), per ottenere una purezza ancora maggiore e una struttura a grana più raffinata.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della tecnologia di fusione è dettata interamente dalla chimica del materiale e dalle esigenze dell'applicazione.

- Se la tua attenzione principale è rivolta a componenti non critici e sensibili ai costi: La fusione atmosferica standard è perfettamente adatta per materiali meno reattivi come la maggior parte degli acciai al carbonio, delle ghise e molte leghe di alluminio.

- Se la tua attenzione principale sono metalli reattivi ad alte prestazioni: Per materiali come leghe di titanio, superleghe a base di nichel e acciai speciali di grado medico, un processo di fusione sotto vuoto come il VIM è un requisito assoluto per garantire sicurezza e prestazioni.

In definitiva, comprendere l'interazione tra le proprietà intrinseche di un materiale e il suo processo di produzione è la chiave per sbloccare il suo pieno potenziale di prestazione.

Tabella Riassuntiva:

| Proprietà / Aspetto | Dettagli Chiave |

|---|---|

| Rapporto Resistenza-Peso | Alta resistenza, 40% più leggero dell'acciaio, ideale per l'aerospaziale |

| Resistenza alla Corrosione | Strato di ossido autorigenerante, resistente all'acqua di mare e ai prodotti chimici |

| Prestazioni ad Alte Temperature | Mantiene l'integrità fino a 600°C, utilizzato nei motori |

| Reattività allo Stato Fuso | Altamente reattivo con ossigeno e azoto, provoca fragilizzazione |

| Ruolo del Forno VIM | L'ambiente a vuoto previene la contaminazione, garantisce la purezza |

| Applicazioni | Aerospaziale, marino, impianti biomedici, trasformazione chimica |

Sblocca il pieno potenziale dei tuoi materiali ad alte prestazioni con le soluzioni di forni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura personalizzati, inclusi Forni a Muffola, a Tubo, Rotativi, Forni a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, sia che tu stia lavorando con metalli reattivi come le leghe di titanio o altre applicazioni impegnative. Contattaci oggi per discutere come la nostra esperienza può migliorare la tua lavorazione dei materiali e guidare l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare