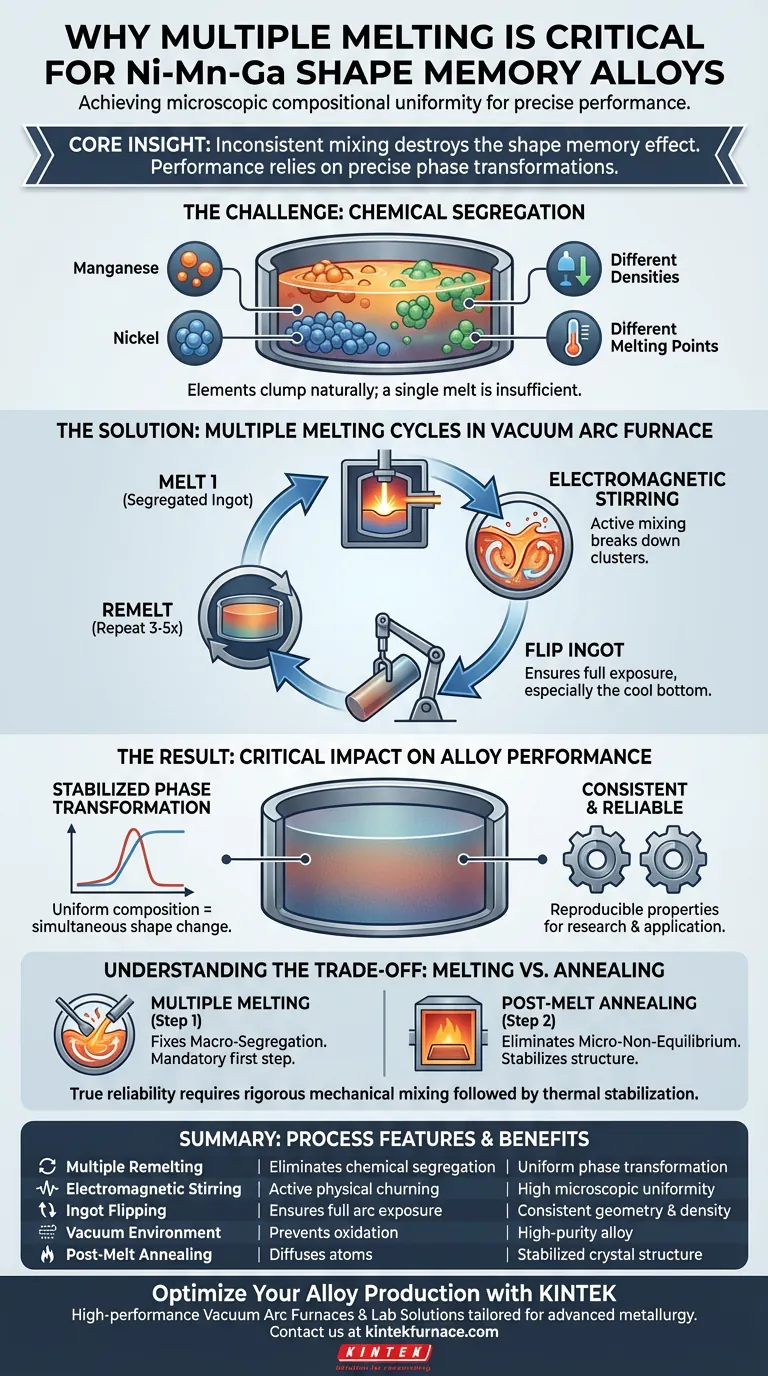

Ottenere l'uniformità compositiva microscopica è il fattore decisivo nella preparazione di leghe a memoria di forma Ni-Mn-Ga di alta qualità. È necessario eseguire cicli di fusione multipli in un forno ad arco sotto vuoto per superare la segregazione chimica, garantendo che nichel, manganese e gallio siano distribuiti uniformemente nell'intero lingotto per garantire prestazioni precise della lega.

Il concetto chiave Nelle leghe a memoria di forma, le prestazioni dipendono interamente da precise trasformazioni di fase. Se un lingotto non viene rifuso più volte, la segregazione chimica fa sì che diverse regioni del materiale si trasformino a temperature diverse, distruggendo di fatto la coerenza dell'effetto memoria di forma.

La fisica dell'omogeneità

Superare la segregazione chimica

Quando si fondono elementi distinti come nichel, manganese e gallio, questi non si mescolano naturalmente in una soluzione solida perfetta immediatamente.

La fonte di riferimento primaria indica che senza intervento si verifica la segregazione chimica. Ciò significa che gli elementi si aggregano in base alla loro natura chimica piuttosto che disperdersi secondo il rapporto atomico target.

Il ruolo delle proprietà fisiche

Dati supplementari suggeriscono che la segregazione deriva spesso da differenze nella densità e nei punti di fusione dei metalli costituenti.

Quando l'arco fonde le materie prime, gli elementi più pesanti possono affondare mentre quelli più leggeri galleggiano, o quelli con punti di fusione più elevati potrebbero non integrarsi completamente nel bagno di fusione inizialmente. Un singolo ciclo di fusione è raramente sufficiente a superare queste barriere fisiche alla miscelazione.

Il meccanismo della fusione multipla

Utilizzo dell'agitazione elettromagnetica

Il forno ad arco sotto vuoto offre un vantaggio distinto descritto come effetto di agitazione elettromagnetica.

Rifondendo la lega, si utilizza l'arco ad alta energia e le correnti convettive all'interno del metallo liquido per agitare fisicamente la miscela. Questa agitazione attiva elimina la macro-segregazione, scomponendo grandi agglomerati di elementi non miscelati.

L'importanza del capovolgimento

Un protocollo standard spesso prevede non solo la rifusione, ma anche il capovolgimento del lingotto tra i cicli.

Mentre la fonte di riferimento primaria si concentra sul risultato, contesti supplementari riguardanti leghe simili (come le leghe ad alta entropia e le leghe a base di Ti) confermano che il capovolgimento assicura che la parte inferiore del lingotto, che è spesso raffreddata contro il crogiolo, venga portata in cima ed esposta all'energia diretta dell'arco. Ciò crea una base coerente su tutta la geometria del lingotto.

Impatto critico sulle prestazioni della lega

Stabilizzazione della trasformazione di fase

Per le leghe Ni-Mn-Ga in particolare, la capacità di "memoria di forma" è dettata dalla temperatura alla quale la struttura cristallina cambia (trasformazione di fase).

La fonte di riferimento primaria afferma esplicitamente che l'uniformità previene fluttuazioni della temperatura di trasformazione di fase. Se la composizione varia anche microscopicamente da un'estremità all'altra del lingotto, la lega non attiverà il suo cambiamento di forma simultaneamente, portando a un comportamento meccanico imprevedibile.

Garantire la riproducibilità

La fusione multipla garantisce che la microstruttura sia coerente da lotto a lotto.

Eliminando la segregazione, si garantisce che le proprietà del materiale, come la resistenza alla corrosione o la resistenza meccanica menzionate in contesti di leghe più ampi, rimangano uniformi. Ciò rende il materiale affidabile per la ricerca sull'evoluzione microstrutturale o per applicazioni pratiche.

Comprendere i compromessi

Fusione vs. Trattamento termico

È un errore comune presumere che la fusione multipla risolva tutti i problemi microstrutturali.

Mentre la fusione corregge la macro-segregazione (miscelazione su larga scala), potrebbe non raggiungere un equilibrio perfetto da sola. Come notato nei dati supplementari relativi ai forni a tubi sotto vuoto, un successivo trattamento termico (ricottura) a temperature elevate e stabili è spesso necessario per consentire agli atomi di diffondersi ed eliminare le strutture non in equilibrio.

Il compromesso: la fusione multipla è il primo passo obbligatorio per omogeneizzare la chimica, ma deve spesso essere abbinata a una ricottura post-fusione per stabilizzare la fase cristallina. Affidarsi solo alla fusione potrebbe lasciare tensioni residue o fasi instabili.

Fare la scelta giusta per il tuo obiettivo

Per determinare il rigore del tuo processo, considera la precisione richiesta dalla tua applicazione:

- Se il tuo obiettivo principale è la ricerca fondamentale: devi dare priorità a 4-5 cicli di rifusione con capovolgimento per eliminare tutte le variabili che potrebbero distorcere l'analisi microstrutturale.

- Se il tuo obiettivo principale è la prototipazione rapida: puoi ridurre i cicli a 3, ma devi accettare il rischio di leggere variazioni nelle temperature di trasformazione di fase in tutto il pezzo.

La vera affidabilità nelle leghe a memoria di forma non si trova solo nella chimica, ma nella rigorosa miscelazione meccanica della fusione.

Tabella riassuntiva:

| Caratteristica del processo | Beneficio per le leghe Ni-Mn-Ga | Impatto sulle prestazioni |

|---|---|---|

| Rifusione multipla | Elimina la segregazione chimica e i macro-agglomerati | Temperature di trasformazione di fase uniformi |

| Agitazione elettromagnetica | Agitazione fisica attiva del bagno di fusione | Elevata uniformità compositiva microscopica |

| Capovolgimento del lingotto | Garantisce la piena esposizione all'arco per le aree raffreddate dal crogiolo | Geometria e densità del materiale coerenti |

| Ambiente sotto vuoto | Previene l'ossidazione e la contaminazione atmosferica | Lega ad alta purezza con proprietà affidabili |

| Ricottura post-fusione | Diffonde gli atomi per eliminare le fasi non in equilibrio | Struttura cristallina e effetto memoria stabilizzati |

Ottimizza la produzione della tua lega con KINTEK

La precisione nelle leghe a memoria di forma Ni-Mn-Ga inizia con l'attrezzatura giusta. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre forni ad arco sotto vuoto, muffole, tubi e sistemi CVD ad alte prestazioni, su misura per la metallurgia avanzata. Sia che tu stia conducendo ricerche fondamentali o producendo ad alta precisione, le nostre soluzioni di laboratorio personalizzabili garantiscono la stabilità termica e l'efficienza di miscelazione richieste per le tue esigenze specifiche.

Pronto a ottenere un'uniformità compositiva superiore?

Contatta i nostri specialisti oggi stesso per trovare la tua soluzione personalizzata.

Guida Visiva

Riferimenti

- Xinyue Li, Jie Zhu. Mechanical and Magnetic Properties of Porous Ni50Mn28Ga22 Shape Memory Alloy. DOI: 10.3390/met14030291

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Qual è il materiale del crogiolo nel forno a induzione? Scegli il crogiolo giusto per il tuo metallo

- Quali tecnologie vengono utilizzate per ottenere un funzionamento completamente automatico nei forni a induzione per l'oro? Aumentare efficienza e consistenza

- Qual è la funzione di un forno a induzione sottovuoto nella ricerca? Sintesi e purezza dell'acciaio al rame

- Qual è il ruolo fondamentale di un forno a induzione sottovuoto (VIM) nell'acciaio ODS? Sintesi di precisione e purezza

- Quali sono i vantaggi dell'utilizzo di materiali macroscopici di grafene per le bobine a induzione? Aumentare l'efficienza del forno a induzione

- Come affronta un sistema integrato di diffrazione neutronica in situ, riscaldamento a induzione ad alta frequenza e dispositivi di deformazione le sfide tecniche nella ricerca metallurgica? Scopri l'evoluzione microstrutturale in tempo reale

- Quali sono i vantaggi dell'utilizzo di un forno VIM per controllare la pressione residua di ossigeno? Ottenere un'uniformità superiore del metallo

- Quale ruolo svolge un forno ad arco sotto vuoto nella fusione delle leghe Fe60Co15Ni15Cr10? Ottieni una uniformità superiore