In breve, i forni a fusione a induzione sotto vuoto (VIM) sono indispensabili in settori ad alto rischio come l'aerospaziale, l'energia, il medicale e l'elettronica. Il loro utilizzo si concentra su applicazioni in cui la purezza e le prestazioni dei materiali sono assolutamente critiche, come la creazione di superleghe per componenti di motori a reazione, la produzione di metalli ad alta purezza per impianti medici e la produzione di materiali specializzati per semiconduttori.

Il valore fondamentale di un forno VIM non è solo la fusione del metallo; si tratta di creare un ambiente controllato e privo di contaminazioni. Rimuovendo l'aria e altri gas, il processo sotto vuoto consente la produzione di materiali eccezionalmente puri, resistenti e affidabili che sarebbero impossibili da creare utilizzando tecniche di fusione convenzionali.

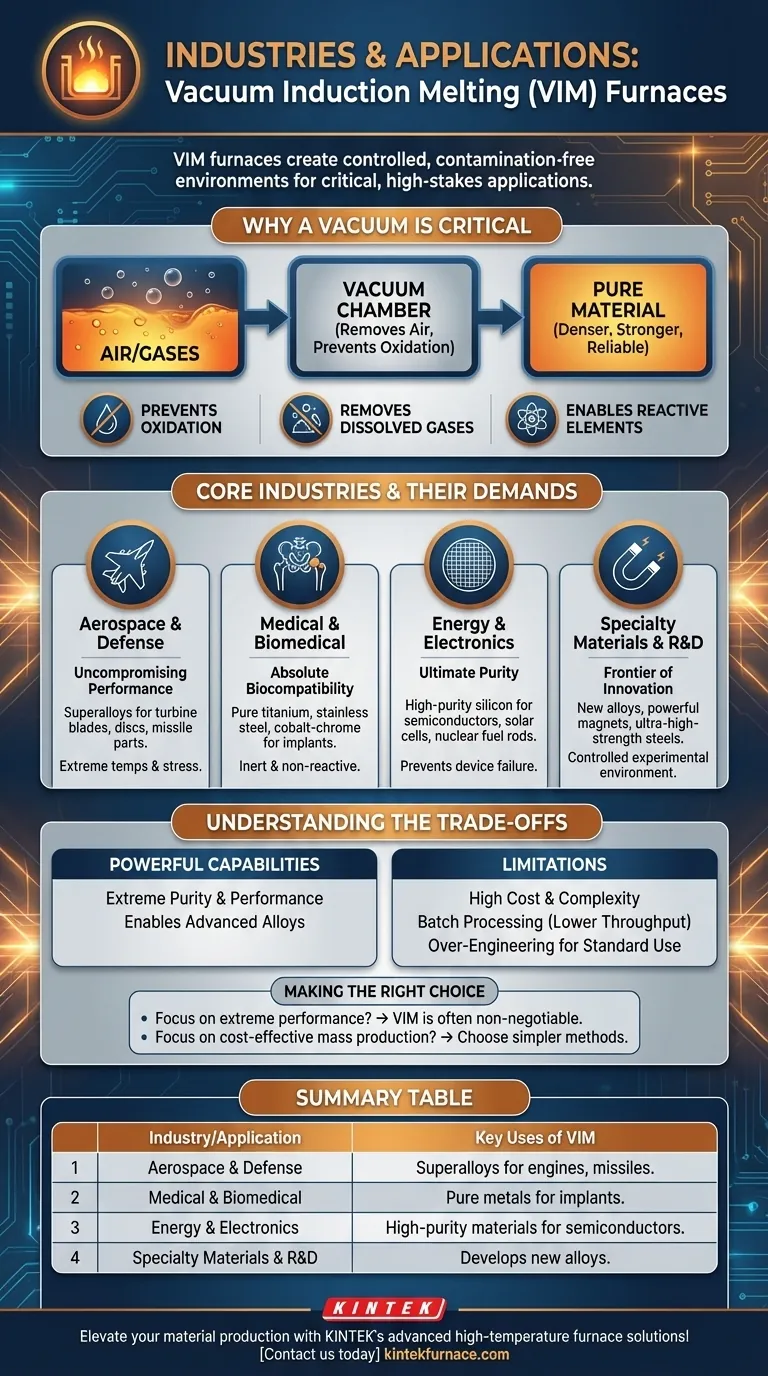

Perché il vuoto è il fattore critico

La decisione di utilizzare un forno VIM è dettata dalla necessità di controllare la chimica di un materiale con estrema precisione. L'ambiente sotto vuoto è la chiave per raggiungere questo obiettivo.

Prevenire l'ossidazione e la contaminazione

Alle alte temperature richieste per la fusione, la maggior parte dei metalli reagirà prontamente con ossigeno e azoto nell'atmosfera. Questa reazione, chiamata ossidazione, introduce impurità che degradano la resistenza, la duttilità e le prestazioni complessive del materiale.

Un forno VIM rimuove l'aria, eliminando questa minaccia e assicurando che il prodotto finale sia chimicamente puro e privo di inclusioni di ossido.

Rimozione dei gas disciolti

Il metallo fuso può contenere gas disciolti come ossigeno, idrogeno e azoto. Quando il metallo si raffredda e si solidifica, questi gas possono rimanere intrappolati, formando pori e vuoti microscopici.

Questa porosità interna agisce come un difetto strutturale, indebolendo significativamente il materiale. Il vuoto estrae attivamente questi gas disciolti dal bagno fuso, risultando in una fusione finale più densa e robusta.

Abilitare l'uso di elementi reattivi

Molte superleghe avanzate si basano su elementi reattivi come titanio, alluminio e niobio per ottenere la loro eccezionale resistenza alle alte temperature.

Se fusi in presenza di aria, questi preziosi elementi si brucerebbero semplicemente e andrebbero persi come scoria di ossido. Il vuoto li protegge, assicurando che rimangano nella lega per fornire le proprietà desiderate.

Industrie principali e le loro esigenze

Le capacità uniche dei forni VIM li rendono essenziali per i settori in cui il fallimento del materiale non è un'opzione.

Aerospaziale e Difesa: Prestazioni senza compromessi

Questo è il più grande utilizzatore della tecnologia VIM. Viene utilizzato per produrre le superleghe a base di nichel e cobalto richieste per pale di turbine di motori a reazione, dischi e altri componenti che devono resistere a temperature e stress estremi.

Le applicazioni includono parti di aeromobili, componenti di missili e razzi e sistemi satellitari dove il rapporto resistenza/peso e l'affidabilità sono fondamentali.

Medicale e Biomedicale: Biocompatibilità assoluta

Il corpo umano è estremamente sensibile alle impurità. I VIM sono utilizzati per produrre titanio, acciai inossidabili e leghe cobalto-cromo estremamente puri per impianti medici come protesi d'anca, impianti dentali e pacemaker.

Il processo garantisce che il materiale finale sia inerte, non reattivo e privo di contaminanti che potrebbero causare una reazione avversa in un paziente.

Energia ed Elettronica: Massima purezza

Nell'industria nucleare, i VIM sono utilizzati per creare materiali per le barre di combustibile. Nell'elettronica e nella produzione di energia, è essenziale per produrre il silicio ad alta purezza per i semiconduttori e leghe specializzate per le celle solari.

In queste applicazioni, anche impurità infinitesimali possono alterare drasticamente le proprietà elettriche e causare guasti del dispositivo, rendendo i VIM una necessità.

Materiali speciali e R&S: La frontiera dell'innovazione

I forni VIM sono una pietra miliare della scienza dei materiali. Sono utilizzati per sviluppare nuove leghe ad alta temperatura, creare potenti materiali per magneti permanenti e raffinare acciai ad altissima resistenza.

I ricercatori utilizzano i VIM per sperimentare nuove composizioni di leghe in un ambiente perfettamente controllato, spingendo i confini delle prestazioni dei materiali.

Comprendere i compromessi

Sebbene potente, la tecnologia VIM non è la soluzione per ogni applicazione di fusione. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Costo e complessità elevati

I forni VIM sono significativamente più costosi da acquistare, utilizzare e mantenere rispetto ai forni standard a fusione in aria. La necessità di robuste pompe per vuoto, controlli sofisticati e tempi di lavorazione più lunghi aumenta il costo complessivo per pezzo.

Lavorazione a lotti e produttività

La maggior parte delle operazioni VIM sono processi a lotti, in cui una quantità specifica di metallo viene fusa alla volta. Questo è meno adatto per la produzione continua ad alto volume rispetto ad altri metodi di fusione, limitando potenzialmente la produttività.

Sovraingegnerizzazione per applicazioni standard

Per molte applicazioni comuni, come l'acciaio strutturale per l'edilizia o i pezzi standard in ghisa, l'eccezionale purezza offerta dal VIM è superflua. Il costo aggiuntivo non offre alcun beneficio funzionale, rendendo le tecniche di fusione più semplici ed economiche la scelta logica.

Fare la scelta giusta per la tua applicazione

La scelta del processo di fusione giusto dipende interamente dai requisiti prestazionali del tuo prodotto finale.

- Se il tuo obiettivo principale sono prestazioni e affidabilità estreme (aerospaziale, difesa, medicale): il VIM è spesso non negoziabile per creare le superleghe e i metalli puri richiesti che possono resistere ad ambienti difficili.

- Se il tuo obiettivo principale è la produzione di materiali elettronici o magnetici ad alta purezza: il VIM è lo strumento essenziale per eliminare le impurità chimiche che altrimenti degraderebbero le proprietà elettriche e magnetiche critiche.

- Se il tuo obiettivo principale è la produzione di massa economica di leghe standard: i processi più semplici e veloci di fusione in aria o di decarburazione argon-ossigeno (AOD) sono quasi sempre la scelta più appropriata ed economica.

In definitiva, la fusione a induzione sotto vuoto è la soluzione definitiva per le applicazioni in cui l'integrità del materiale non può essere compromessa.

Tabella riassuntiva:

| Industria/Applicazione | Principali utilizzi dei forni VIM |

|---|---|

| Aerospaziale e Difesa | Produce superleghe per motori a reazione, missili e satelliti |

| Medicale e Biomedicale | Crea metalli puri per impianti come protesi d'anca e pacemaker |

| Energia ed Elettronica | Produce silicio ad alta purezza per semiconduttori e materiali nucleari |

| Materiali speciali e R&S | Sviluppa nuove leghe e materiali ad alta resistenza in ambienti controllati |

Eleva la tua produzione di materiali con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori opzioni affidabili come forni a vuoto e atmosfera, sistemi CVD/PECVD e altro ancora. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche per ottenere purezza e prestazioni superiori in applicazioni critiche. Contattaci oggi per discutere come possiamo supportare le tue sfide specifiche del settore!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni