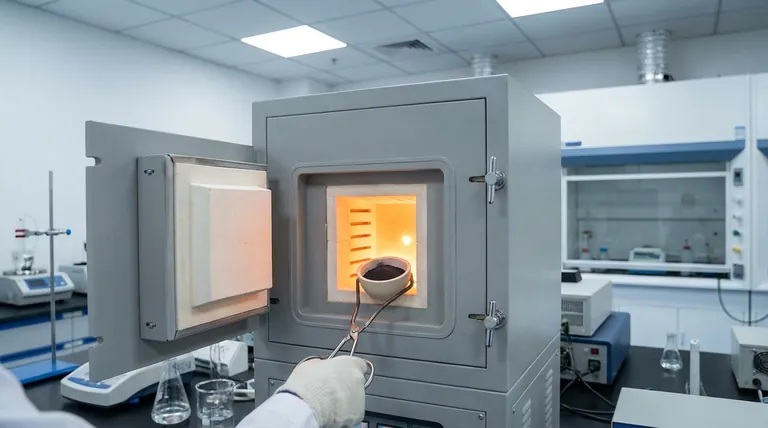

I sistemi di forni ad alta temperatura forniscono il controllo termico preciso necessario per alterare fondamentalmente la struttura atomica del biossido di manganese (delta-MnO2). Regolando rigorosamente le condizioni di ricottura, questi sistemi facilitano la creazione di specifiche vacanze di ossigeno all'interno del materiale. Queste vacanze sono il meccanismo critico per migliorare la conduttività elettrica e la cinetica di reazione del materiale, che si traduce direttamente in prestazioni migliorate della batteria.

La lavorazione termica precisa non è semplicemente una fase di riscaldamento; è uno strumento per l'ingegneria a livello atomico. Introducendo vacanze di ossigeno attraverso una ricottura controllata, trasformi il delta-MnO2 da un composto standard in un catodo ad alte prestazioni capace della conduttività e della stabilità richieste dalle moderne batterie acquose agli ioni di zinco.

Il Ruolo della Lavorazione Termica di Precisione

Lo sviluppo di materiali avanzati per batterie richiede di andare oltre la semplice sintesi per la manipolazione strutturale. I forni ad alta temperatura sono lo strumento principale per ottenere questa modifica in modo affidabile.

Manipolazione della Struttura Atomica

La funzione principale del forno è fornire un ambiente in cui la disposizione atomica del delta-MnO2 possa essere affinata. Questo non è un processo di essiccazione passivo, ma una ristrutturazione attiva del reticolo cristallino.

Creazione di Vacanze di Ossigeno

Attraverso un controllo accurato dell'atmosfera e della temperatura di ricottura, il sistema induce la rimozione di specifici atomi di ossigeno. Questo crea "vacanze di ossigeno", o difetti deliberati, all'interno della struttura del materiale. Queste vacanze non sono errori; sono le caratteristiche essenziali che sbloccano proprietà elettrochimiche superiori.

Miglioramento delle Prestazioni Elettrochimiche

L'introduzione di vacanze di ossigeno risolve diverse limitazioni intrinseche del biossido di manganese grezzo.

Aumento della Conduttività Elettrica

Il biossido di manganese puro spesso soffre di scarsa conduttività elettrica, che limita il flusso di elettroni. Le vacanze di ossigeno create durante la lavorazione termica agiscono come portatori di carica. Questo "dopa" efficacemente il materiale, abbassandone significativamente la resistenza e consentendo un efficiente trasferimento di energia.

Miglioramento della Cinetica di Reazione

Affinché una batteria si carichi e si scarichi rapidamente, gli ioni devono muoversi liberamente. Le modifiche strutturali ottenute nel forno migliorano la cinetica di reazione del materiale. Ciò garantisce che gli ioni di zinco possano interagire rapidamente con il catodo, migliorando le prestazioni di velocità della batteria.

Garanzia di Stabilità a Lungo Termine

Oltre alla velocità e alla potenza immediate, l'integrità strutturale del catodo è vitale. Le specifiche condizioni di ricottura favoriscono una struttura robusta in grado di resistere a cicli chimici ripetuti. Ciò porta a un'eccellente stabilità ciclica a lungo termine, prevenendo un rapido degrado della capacità della batteria nel tempo.

Comprensione dei Compromessi

Sebbene la lavorazione ad alta temperatura sia fondamentale, presenta sfide specifiche che devono essere gestite per evitare di compromettere il materiale.

Il Rischio di Instabilità Termica

Mentre il calore crea vacanze, un calore eccessivo o incontrollato può distruggere la fase desiderata di delta-MnO2. Se le condizioni di ricottura deviano dalla finestra ottimale, la struttura a strati potrebbe collassare o convertirsi in una forma meno elettrochimicamente attiva.

Uniformità vs. Scalabilità

Ottenere una distribuzione uniforme delle vacanze di ossigeno richiede gradienti di temperatura costanti in tutto il forno. In lotti più grandi, mantenere questa precisione diventa difficile. La mancanza di uniformità può portare a "punti caldi" nel materiale, con conseguenti prestazioni incoerenti della batteria.

Fare la Scelta Giusta per il Tuo Obiettivo

L'applicazione della lavorazione termica dovrebbe essere adattata alle metriche di prestazione specifiche che privilegi per il tuo dispositivo di accumulo di energia.

- Se il tuo obiettivo principale è l'Alta Capacità: Calibra il tuo processo di ricottura per massimizzare la concentrazione di vacanze di ossigeno senza compromettere l'integrità strutturale del reticolo cristallino.

- Se il tuo obiettivo principale sono le Prestazioni di Velocità: Dai priorità all'uniformità termica per garantire una conduttività costante in tutto il materiale, riducendo al minimo la resistenza interna.

- Se il tuo obiettivo principale è la Stabilità a Lungo Termine: Ottimizza per una durata di ricottura bilanciata che rinforzi la struttura cristallina contro lo stress dell'inserzione e dell'estrazione ripetuta degli ioni.

In definitiva, il forno ad alta temperatura funge da ponte essenziale tra il potenziale chimico grezzo e una soluzione di accumulo di energia ad alte prestazioni commercialmente valida.

Tabella Riassuntiva:

| Caratteristica Modificata | Impatto della Lavorazione Termica | Beneficio per le Batterie agli Ioni di Zinco |

|---|---|---|

| Struttura Atomica | Creazione di vacanze/difetti di ossigeno | Maggiore conduttività elettrica |

| Cinetica di Reazione | Percorsi di diffusione ionica migliorati | Velocità di carica/scarica più rapide |

| Integrità di Fase | Ristrutturazione controllata del reticolo cristallino | Stabilità ciclica a lungo termine migliorata |

| Resistenza | Efficace 'doping' del materiale | Ridotta perdita di energia interna |

Eleva la Tua Ricerca sulle Batterie con la Precisione KINTEK

Sblocca il pieno potenziale dei tuoi materiali di accumulo di energia con le soluzioni termiche avanzate di KINTEK. Supportato da R&S esperta e produzione di livello mondiale, KINTEK fornisce sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD ad alta precisione progettati per soddisfare le rigorose esigenze dell'ingegneria a livello atomico.

Sia che tu stia ottimizzando delta-MnO2 ricco di vacanze di ossigeno o sviluppando catodi di prossima generazione, i nostri forni ad alta temperatura da laboratorio personalizzabili garantiscono il riscaldamento uniforme e il controllo dell'atmosfera essenziali per prestazioni elettrochimiche superiori.

Pronto a trasformare la tua sintesi di materiali? Contatta KINTEK oggi stesso per discutere le tue esigenze di ricerca uniche!

Riferimenti

- Shilong Li, Xiang Wu. Oxygen Vacancy-Rich δ-MnO2 Cathode Materials for Highly Stable Zinc-Ion Batteries. DOI: 10.3390/batteries10080294

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché è necessario un dispositivo specializzato per la simulazione della tostatura? Ottimizzare la qualità e la resistenza dei pellet di minerale di ferro

- Come influisce l'uso di un'autoclave in acciaio inossidabile ad alta pressione sulla formazione di ZnS/CeO2@CNT? Ottimizzare la crescita del catalizzatore

- Quali sono i principali vantaggi tecnici dell'utilizzo dell'SPS per le ceramiche di diboruro di titanio? Raggiungere alta densità e grani fini

- Perché la precisione di un forno a controllo automatico della temperatura è fondamentale nella sintesi del vetro? Raggiungere un'accuratezza di 1350°C

- Quale ruolo gioca l'analisi termogravimetrica (TGA) nella determinazione dei parametri di calcinazione per il fosfato di manganese?

- Perché l'AAS con fornetto di grafite è più sensibile dell'AAS a fiamma? Sbloccare il rilevamento a livello di tracce

- Quale ruolo svolge un sistema di forni a diffusione POCl3 di grado industriale in DOSS? Controllo quantitativo del fosforo

- Perché il vetro frantumato viene utilizzato come agente sigillante durante la silicioizzazione? Ottimizza la purezza delle tue reazioni ad alta temperatura