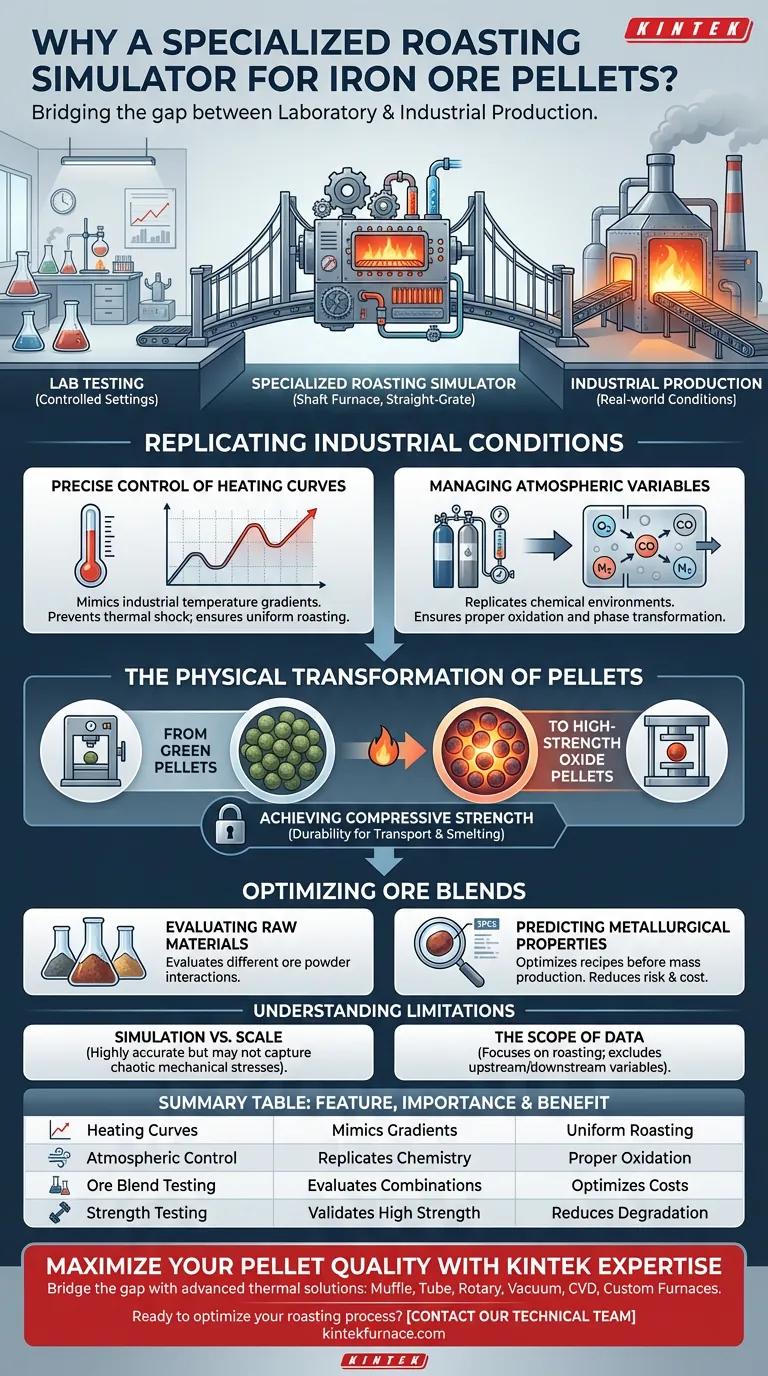

I dispositivi specializzati per la simulazione della tostatura sono strumenti essenziali per colmare il divario tra i test di laboratorio e la produzione industriale. Sono necessari perché replicano accuratamente le condizioni termiche e atmosferiche specifiche della tostatura industriale su griglia piana. Questa capacità consente agli ingegneri di trasformare pellet "verdi" grezzi in pellet di ossido ad alta resistenza in condizioni controllate, garantendo che il prodotto finale soddisfi rigorosi requisiti di resistenza.

Imitando le esatte curve di riscaldamento e le condizioni atmosferiche industriali, questi simulatori consentono ai produttori di testare miscele di minerale e prevedere le proprietà metallurgiche senza il rischio e il costo di prove su vasta scala.

Replicare le Condizioni Industriali

Controllo Preciso delle Curve di Riscaldamento

La tostatura industriale non è un processo statico; comporta complessi gradienti di temperatura. È necessario un simulatore specializzato per fornire curve di riscaldamento precise che corrispondano a queste realtà industriali.

Senza questa precisione, lo shock termico o la velocità di riscaldamento applicati al pellet non rifletterebbero le condizioni di produzione effettive.

Gestione delle Variabili Atmosferiche

La temperatura è solo una parte dell'equazione; anche l'ambiente chimico è ugualmente importante. Questi dispositivi forniscono un rigoroso controllo atmosferico durante il processo di tostatura.

Ciò garantisce che le reazioni di ossidazione avvengano esattamente come accadrebbero in un sistema completo di altoforno o griglia piana.

La Trasformazione Fisica dei Pellet

Dal Verde all'Ossido

La funzione principale di questi dispositivi è facilitare le necessarie reazioni fisiche e chimiche. Prendono pellet "verdi" (grezzi) e li sottopongono ad alte temperature per trasformarli in pellet di ossido.

Questo cambiamento di fase è fondamentale per stabilizzare la struttura del pellet prima che entri in un altoforno.

Ottenere la Resistenza alla Compressione

L'obiettivo finale del processo di tostatura è la durabilità. La simulazione garantisce che i pellet sviluppino elevata resistenza alla compressione.

Se un pellet manca di questa resistenza, si degraderà durante il trasporto o all'interno del forno, portando a inefficienze.

Ottimizzare le Miscele di Minerale

Valutazione delle Materie Prime

I produttori utilizzano raramente una singola fonte di minerale di ferro. Questi dispositivi sono decisivi per valutare come diverse miscele di polvere di minerale interagiscono durante il riscaldamento.

Previsione delle Proprietà Metallurgiche

Eseguendo simulazioni su piccola scala, gli ingegneri possono determinare le proprietà metallurgiche finali di una specifica miscela.

Ciò consente la regolazione delle ricette per massimizzare la qualità prima di impegnarsi nella produzione di massa.

Comprendere i Limiti

Simulazione vs. Scala

Sebbene questi dispositivi siano altamente accurati, rimangono simulazioni. Isolano le variabili in un modo che potrebbe non catturare gli stress meccanici caotici di una griglia industriale in movimento continuo.

Ambito dei Dati

Il dispositivo si concentra specificamente sulla fase di tostatura. Non tiene conto delle variabili a monte nella miscelazione o delle variabili a valle nel raffreddamento, a meno che non sia specificamente configurato per farlo.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare il valore di un simulatore di tostatura, allinea il suo utilizzo ai tuoi specifici obiettivi di produzione:

- Se il tuo obiettivo principale è la Durabilità del Prodotto: Utilizza il dispositivo per testare rigorosamente la resistenza alla compressione dei pellet sotto stress termico massimo.

- Se il tuo obiettivo principale è l'Ottimizzazione dei Costi: Utilizza il dispositivo per valutare miscele di polvere di minerale più economiche per vedere se possono mantenere gli standard metallurgici.

Questi dispositivi forniscono in definitiva le prove empiriche necessarie per prevedere con sicurezza le prestazioni industriali.

Tabella Riassuntiva:

| Caratteristica | Importanza nella Simulazione | Vantaggio per la Produzione |

|---|---|---|

| Curve di Riscaldamento | Imita i gradienti di temperatura industriali | Previene shock termico; garantisce una tostatura uniforme |

| Controllo Atmosferico | Replica gli ambienti chimici | Garantisce una corretta ossidazione e trasformazione di fase |

| Test delle Miscele di Minerale | Valuta diverse combinazioni di polveri | Ottimizza i costi delle materie prime senza rischi di produzione |

| Test di Resistenza | Valida l'elevata resistenza alla compressione | Riduce il degrado durante il trasporto e la fusione |

Massimizza la Qualità dei Tuoi Pellet con l'Esperienza KINTEK

Colma il divario tra la ricerca di laboratorio e lo scale-up industriale con le soluzioni termiche avanzate di KINTEK. Supportata da R&S e produzione esperte, KINTEK offre sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, insieme a forni da laboratorio specializzati ad alta temperatura, tutti completamente personalizzabili in base ai tuoi requisiti unici di pelletizzazione e tostatura.

Sia che tu stia raffinando miscele di polvere di minerale o testando la massima resistenza alla compressione, le nostre attrezzature ingegnerizzate di precisione forniscono i dati affidabili di cui hai bisogno per ridurre i costi e migliorare le proprietà metallurgiche.

Pronto a ottimizzare il tuo processo di tostatura? Contatta oggi stesso il nostro team tecnico per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Wuju Zhang, Congcong Yang. Grinding of Australian and Brazilian Iron Ore Fines for Low-Carbon Production of High-Quality Oxidised Pellets. DOI: 10.3390/min14030236

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- In che modo il controllo preciso della temperatura influisce sulla placcatura di nichel chimico su Si3N4? Padroneggia la stabilità termica per la placcatura

- Perché utilizzare target di Cr, Si e Y ad alta purezza per i rivestimenti CrSiN-Y? Raggiungere una stabilità termica e una durezza superiori

- Come fa il riscaldamento a impulsi di resistenza rapida (RPHeat) a ottenere il riscaldamento senza contenitore? Precisione nella ricerca ad alta temperatura

- In che modo un forno di essiccazione ad aria forzata contribuisce alla trasformazione delle resine precursori di GaN? Garantire l'uniformità del materiale

- Perché la calcinazione a 700 °C è necessaria per la biosilice diatomacea estratta? Raggiungere la massima stabilità del materiale

- Quali condizioni sperimentali forniscono i sistemi di misurazione delle proprietà fisiche per TaAs2? Esplora il trasporto criogenico

- Quale ruolo svolge un forno a resistenza di grafite ad alta potenza nel trattamento delle ceramiche SiC? Ottenere una cristallizzazione perfetta

- Quale tipo di forno è migliore per applicazioni specifiche? Scegli il Forno Giusto per le Tue Esigenze di Produzione