L'applicazione di un forno di essiccazione sottovuoto è fondamentale per superare le barriere fisiche all'interno delle strutture porose degli elettrodi. Utilizza la pressione negativa per forzare la soluzione precursore in profondità nel complesso reticolo LSC (Cobaltite di Lantanio Stronzio). Questo processo evacua l'aria intrappolata che altrimenti bloccherebbe il liquido, garantendo che la modifica avvenga in tutto il volume interno piuttosto che solo sulla superficie esterna.

Rimuovendo attivamente i blocchi d'aria all'interno del materiale poroso, il trattamento sottovuoto trasforma la modifica superficiale da un processo di rivestimento superficiale a un metodo di impregnazione profonda, garantendo che i film nanocatalitici siano distribuiti uniformemente in tutti i siti attivi dell'elettrodo.

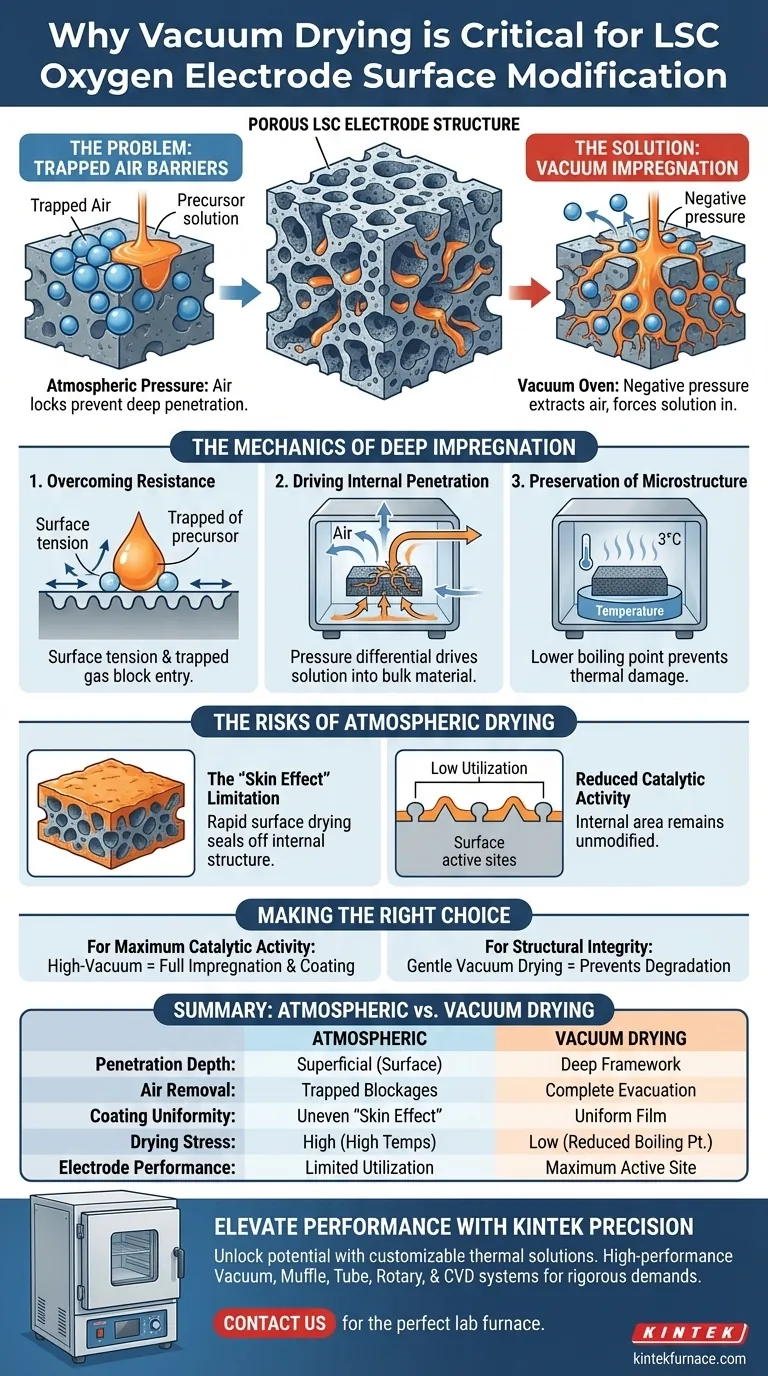

La Meccanica dell'Impregnazione Profonda

Superare la Resistenza Idraulica

La struttura porosa di un elettrodo a ossigeno LSC è naturalmente resistente alla penetrazione dei liquidi a causa della tensione superficiale e dei gas intrappolati.

Quando si applica una soluzione precursore in normali condizioni atmosferiche, le sacche d'aria rimangono intrappolate nelle profondità dei micropori.

Un forno di essiccazione sottovuoto crea un ambiente a pressione negativa che estrae fisicamente quest'aria intrappolata, creando un vuoto che il precursore liquido deve riempire.

Guidare la Penetrazione Interna

Una volta evacuata l'aria, la differenza di pressione spinge la soluzione precursore negli strati più profondi del reticolo dell'elettrodo.

Ciò garantisce che il materiale attivo non venga semplicemente dipinto sulla superficie, ma venga impregnato nella massa del materiale.

Questa penetrazione profonda è il meccanismo che consente la formazione di un film nanocatalitico uniforme su tutta l'area superficiale interna.

Conservazione della Microstruttura

Oltre all'impregnazione, l'essiccazione sottovuoto facilita la rimozione dei solventi a temperature più basse riducendo i loro punti di ebollizione.

Questa delicata evaporazione previene stress termici o danni strutturali che potrebbero verificarsi se si utilizzasse calore elevato per forzare l'essiccazione dei pori profondi.

Garantisce che l'elettrodo mantenga la sua intricata architettura porosa, fondamentale per la diffusione dei gas durante il funzionamento.

I Rischi dell'Essiccazione Atmosferica

La Limitazione dell'"Effetto Pelle"

Senza l'assistenza del vuoto, la soluzione precursore si asciuga spesso rapidamente sulla superficie più esterna dell'elettrodo.

Ciò crea una "pelle" o una crosta che blocca i pori sottostanti, sigillando efficacemente la struttura interna dalla modifica.

Ridotta Attività Catalitica

Se il precursore rimane sulla superficie, la stragrande maggioranza dell'area superficiale interna dell'elettrodo rimane non modificata e cataliticamente inattiva.

Ciò si traduce in un elettrodo che teoricamente ha un alto potenziale ma che funziona male in pratica a causa del basso utilizzo del catalizzatore aggiunto.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare le prestazioni degli elettrodi a ossigeno LSC, il processo di essiccazione deve essere trattato come un passo di impregnazione attivo, non solo come una rimozione passiva del liquido.

- Se il tuo obiettivo principale è la Massima Attività Catalitica: Dai priorità a livelli di vuoto elevati per evacuare completamente i micropori, garantendo che ogni superficie interna sia rivestita con il nanocatalizzatore.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Utilizza il vuoto per abbassare il punto di ebollizione dei solventi, consentendo un'essiccazione delicata che previene il degrado termico del reticolo LSC.

L'essiccazione sottovuoto non è semplicemente un metodo di evaporazione; è il motore principale per ottenere un utilizzo strutturale totale negli elettrodi porosi.

Tabella Riassuntiva:

| Caratteristica | Essiccazione Atmosferica | Forno di Essiccazione Sottovuoto |

|---|---|---|

| Profondità di Penetrazione | Superficiale (Solo Superficie) | Impregnazione Profonda del Reticolo |

| Rimozione dell'Aria | Il gas intrappolato crea blocchi | Evacuazione completa dei micropori |

| Uniformità del Rivestimento | "Effetto Pelle" non uniforme | Film nanocatalitico uniforme |

| Stress di Essiccazione | Alto (Richiede temperature più elevate) | Basso (Punto di ebollizione dei solventi ridotto) |

| Prestazioni dell'Elettrodo | Utilizzo catalitico limitato | Massimo utilizzo dei siti attivi |

Migliora le Prestazioni del Tuo Elettrodo con la Precisione KINTEK

Sblocca il pieno potenziale dei tuoi materiali porosi con le soluzioni termiche avanzate di KINTEK. Supportato da R&S e produzione esperte, KINTEK offre sistemi Vacuum, Muffle, Tube, Rotary e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le rigorose esigenze dei tuoi flussi di lavoro di modifica superficiale e impregnazione.

Non lasciare che l'aria intrappolata limiti la tua ricerca. La nostra tecnologia di essiccazione sottovuoto garantisce una distribuzione uniforme dei nanocatalizzatori e preserva la delicata microstruttura dei tuoi reticoli LSC. Contattaci oggi stesso per trovare il forno personalizzabile perfetto per il tuo laboratorio e fai il primo passo verso un'efficienza catalitica superiore.

Guida Visiva

Riferimenti

- Binbin Liu, Tao Li. Pr<sub>2</sub>Ni<sub>0.8</sub>Co<sub>0.2</sub>O<sub>4+<i>δ</i></sub> impregnated La<sub>0.6</sub>Sr<sub>0.4</sub>CoO<sub>3−<i>δ</i></sub> oxygen electrode for efficient CO<sub>2</sub> electroreduction in solid oxide electrolysis cells. DOI: 10.1039/d4ra01848f

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali ambienti di processo critici fornisce un forno ad alto vuoto per il carburo di boro? Ottenere una sinterizzazione superiore

- Qual è il ruolo di un forno di essiccazione sotto vuoto nella produzione di catodi di grafene? Ottenere componenti per batterie ad alte prestazioni

- In che modo un sistema di essiccazione sotto alto vuoto facilita l'essiccazione di MgAlhfip? Garantire la purezza degli elettroliti di magnesio

- Quali sono i due design principali dei forni a vuoto? Confronta il forno a parete calda e quello a parete fredda per il tuo laboratorio

- Come ottimizza un forno di sinterizzazione i compatti verdi Al/CNT? Ottenere alta densificazione e microstruttura di precisione

- Come viene progettata un'unità di vuoto da laboratorio su larga scala per prevenire la contaminazione secondaria? Isolamento tramite schermi di quarzo

- Qual è lo scopo dell'utilizzo di attrezzature di vagliatura per pre-trattare la scoria di magnesio prima del suo recupero tramite distillazione sotto vuoto? Ottimizza il tuo processo di recupero

- Quali sono le caratteristiche principali di progettazione di un forno a vuoto? Ottimizza la Tua Lavorazione di Materiali ad Alta Temperatura