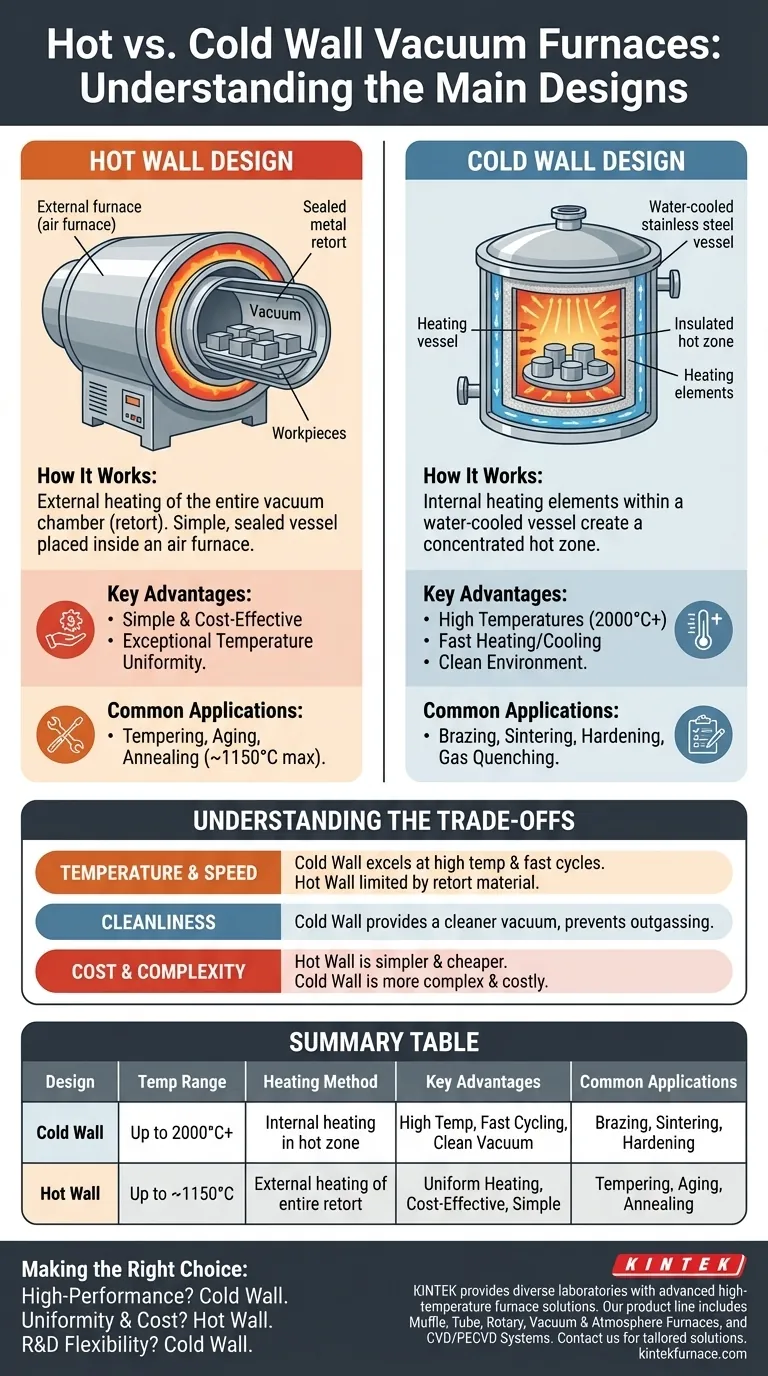

A livello fondamentale, i due design principali dei forni a vuoto sono le configurazioni a parete calda e a parete fredda. Un forno a parete calda riscalda l'intera camera a vuoto dall'esterno, mentre un forno a parete fredda utilizza elementi riscaldanti interni per creare una zona calda concentrata all'interno di un recipiente raffreddato ad acqua. Questa differenza architettonica fondamentale determina le prestazioni, le capacità e le applicazioni ideali del forno.

La scelta tra un forno a parete calda e un forno a parete fredda è una decisione fondamentale. Determina la temperatura raggiungibile, la velocità di elaborazione e la pulizia dell'ambiente a vuoto, influenzando direttamente quali processi dei materiali – dalla semplice ricottura alla brasatura ad alte prestazioni – sono possibili.

Il design a parete fredda: lo standard industriale

La stragrande maggioranza dei forni a vuoto moderni e ad alte prestazioni utilizza un design a parete fredda. Questa architettura separa la funzione di riscaldamento dalla funzione di contenimento del vuoto.

Come funziona

Un forno a parete fredda è costituito da un recipiente esterno, tipicamente in acciaio inossidabile, rivestito con canali per il raffreddamento ad acqua. All'interno di questo recipiente freddo, viene costruita una "zona calda" utilizzando strati di grafite o schermi radianti metallici. Gli elementi riscaldanti, anch'essi situati all'interno della zona calda, irradiano calore al pezzo da lavorare.

Vantaggi chiave

Il vantaggio principale è la capacità di raggiungere temperature molto elevate (spesso superiori a 2000°C) mentre il recipiente principale rimane a una temperatura sicura, vicina all'ambiente. Questo design consente anche cicli di riscaldamento e raffreddamento molto più rapidi, poiché solo la zona calda interna leggera deve cambiare temperatura.

Applicazioni comuni

La capacità di alta temperatura e l'ambiente pulito dei forni a parete fredda li rendono ideali per processi esigenti. Ciò include la brasatura sotto vuoto, la sinterizzazione di ceramiche e metalli in polvere e trattamenti termici critici come tempra, tempra a gas e ricottura di leghe sensibili.

Il design a parete calda: semplicità e uniformità

I forni a parete calda, noti anche come forni a storta, rappresentano una filosofia di design più semplice in cui la camera a vuoto stessa viene riscaldata.

Come funziona

In questa configurazione, un recipiente sigillato (la storta), spesso realizzato in una lega di nichel ad alta temperatura o in ceramica, contiene il pezzo sotto vuoto. L'intera storta viene quindi collocata all'interno di un forno ad aria separato e più grande che la riscalda dall'esterno.

Vantaggi chiave

I forni a parete calda sono meccanicamente più semplici e possono fornire un'eccezionale uniformità di temperatura, poiché l'intera parte è immersa in un ambiente riscaldato uniformemente. Sono spesso più convenienti per applicazioni entro i loro limiti di temperatura.

Applicazioni primarie

Poiché l'integrità strutturale del materiale della storta si degrada a temperature molto elevate, i forni a parete calda sono limitati a processi a temperature inferiori. Sono comunemente usati per la tempra sotto vuoto, l'invecchiamento e la ricottura dove è richiesto un riscaldamento preciso e uniforme al di sotto di circa 1150°C.

Comprendere i compromessi

La scelta tra questi design comporta il bilanciamento dei requisiti di prestazione rispetto a costi e complessità.

Temperatura e velocità

I forni a parete fredda sono i chiari vincitori per lavori ad alta temperatura e velocità. Possono raggiungere in sicurezza temperature che distruggerebbero una storta a parete calda e possono essere rapidamente raffreddati per processi di tempra. I design a parete calda sono fondamentalmente limitati dalla resistenza del materiale della storta riscaldata.

Pulizia e contaminazione

I design a parete fredda forniscono un ambiente a vuoto più pulito. Poiché il recipiente esterno rimane freddo, non degasa impurità nel vuoto. In un forno a parete calda, l'intera storta riscaldata può diventare una fonte di contaminazione, il che è un problema critico per la lavorazione di materiali reattivi o ad alta purezza.

Costo e complessità

I forni a parete calda sono generalmente più semplici e meno costosi da costruire e mantenere. Il design a parete fredda è intrinsecamente più complesso, richiedendo sistemi di raffreddamento ad acqua, intricate costruzioni interne della zona calda e passaggi di alimentazione più sofisticati.

Una nota sull'orientamento

Sia i forni a parete calda che quelli a parete fredda possono essere costruiti in configurazioni orizzontali o verticali. Questa è una scelta secondaria dettata dalla logistica di carico e scarico di parti specifiche, non un principio di progettazione fondamentale.

Fare la scelta giusta per il tuo processo

Il design ottimale del forno è dettato interamente dal tuo materiale, dai requisiti di processo e dal risultato desiderato.

- Se il tuo obiettivo principale è il trattamento termico ad alte prestazioni, la brasatura o la sinterizzazione: hai quasi certamente bisogno di un forno a parete fredda per la sua capacità ad alta temperatura, il ciclismo veloce e la pulizia del processo.

- Se il tuo obiettivo principale è la ricottura o la tempra a bassa temperatura con enfasi sull'uniformità: un forno a parete calda offre una soluzione più semplice, economica e altamente uniforme per queste applicazioni.

- Se il tuo obiettivo principale è la ricerca e sviluppo: un forno a parete fredda su scala di laboratorio offre la massima versatilità per sperimentare con una vasta gamma di materiali e processi.

Comprendere la distinzione tra architettura a parete calda e a parete fredda ti consente di selezionare lo strumento preciso necessario per ottenere le proprietà del materiale desiderate.

Tabella riassuntiva:

| Design | Intervallo di temperatura | Metodo di riscaldamento | Vantaggi chiave | Applicazioni comuni |

|---|---|---|---|---|

| Parete fredda | Fino a 2000°C+ | Elementi riscaldanti interni nella zona calda | Alta temperatura, ciclo rapido, vuoto pulito | Brasatura, sinterizzazione, tempra, tempra a gas |

| Parete calda | Fino a ~1150°C | Riscaldamento esterno dell'intera storta | Riscaldamento uniforme, economico, semplice | Tempra, invecchiamento, ricottura |

Pronto a ottimizzare le prestazioni del tuo laboratorio con il giusto forno a vuoto? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi stesso per discutere come le nostre soluzioni su misura possono migliorare l'efficienza e i risultati della lavorazione dei tuoi materiali!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase