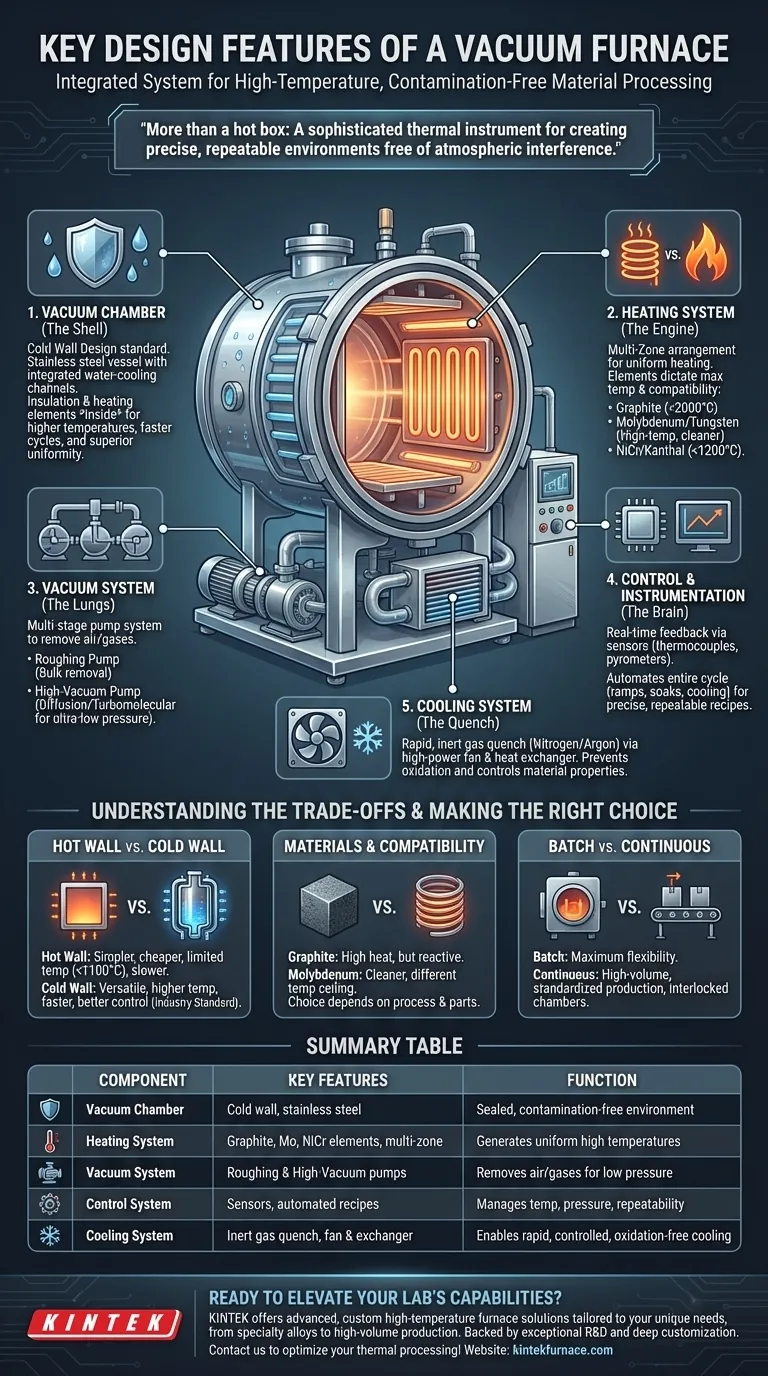

Alla sua base, un forno a vuoto è un sistema integrato progettato per la lavorazione di materiali ad alta temperatura in un ambiente controllato e privo di contaminazioni. Le caratteristiche principali di progettazione sono la camera a vuoto, il sistema di riscaldamento, il sistema di pompaggio del vuoto, il sistema di controllo della temperatura e il sistema di raffreddamento, tutti operanti all'unisono per manipolare le proprietà dei materiali con estrema precisione.

Un forno a vuoto non è semplicemente una scatola che si scalda. È un sofisticato strumento di lavorazione termica in cui ogni componente – dalla parete della camera al software di controllo – è progettato per creare e mantenere un ambiente altamente specifico e ripetibile, libero da interferenze atmosferiche.

Decomposizione dei Componenti Fondamentali

Le capacità di un forno a vuoto sono definite dalla progettazione e integrazione dei suoi sistemi primari. Comprendere ciascuno di essi rivela come il forno raggiunge i suoi risultati.

La Camera a Vuoto (Il Guscio)

La camera è il recipiente sigillato che contiene l'intero processo. È tipicamente costruita con materiali durevoli come l'acciaio inossidabile per resistere alla differenza di pressione e alle alte temperature.

Esistono due filosofie fondamentali di progettazione per la camera: a parete calda e a parete fredda. Sebbene esistano design a parete calda, la stragrande maggioranza dei forni moderni ad alte prestazioni utilizza un design a parete fredda.

In un forno a parete fredda, il recipiente esterno rimane freddo tramite canali di raffreddamento ad acqua integrati. L'isolamento e gli elementi riscaldanti si trovano all'interno della camera, consentendo temperature operative molto più elevate, cicli di riscaldamento e raffreddamento più rapidi e una migliore uniformità della temperatura.

Il Sistema di Riscaldamento (Il Motore)

Questo sistema genera l'energia termica per il processo. La scelta degli elementi riscaldanti è critica in quanto detta direttamente la temperatura massima di esercizio del forno e la compatibilità chimica.

Gli elementi riscaldanti comuni includono:

- Grafite: Utilizzata per temperature molto elevate, spesso superiori a 2000°C.

- Molibdeno e Tungsteno: Metalli refrattari utilizzati per applicazioni ad alta temperatura dove il carbonio è indesiderabile.

- Filo di Nichel-Cromo (NiCr) o Kanthal (FeCrAl): Utilizzato per applicazioni a temperature inferiori, tipicamente sotto i 1200°C.

Gli elementi riscaldanti sono disposti in più "zone" all'interno della camera, ciascuna controllata indipendentemente per garantire che il pezzo venga riscaldato uniformemente da tutti i lati.

Il Sistema del Vuoto (I Polmoni)

Questo non è una singola pompa, ma un sistema di pompe che lavorano a stadi per rimuovere aria e altri gas dalla camera. Inizia con una pompa meccanica "di sgrossatura" per rimuovere la maggior parte dell'aria.

Una pompa secondaria ad alto vuoto, come una pompa a diffusione o una pompa turbomolecolare, subentra quindi per raggiungere le pressioni estremamente basse richieste per la lavorazione. L'intero sistema è collegato da una serie di valvole che consentono al controller di gestire con precisione il livello di vuoto.

Il Sistema di Controllo e Strumentazione (Il Cervello)

Questo è il sistema nervoso centrale del forno. Utilizza sensori, come termocoppie o pirometri a infrarossi ad alta temperatura, per ottenere un feedback in tempo reale sulle condizioni del processo.

Il sistema di controllo automatizza l'intero ciclo secondo una ricetta pre-programmata, gestendo la velocità di evacuazione, le rampe di riscaldamento, i tempi di mantenimento a temperature specifiche e la sequenza finale di raffreddamento o tempra. Questo garantisce ripetibilità e precisione.

Il Sistema di Raffreddamento (La Tempra)

Il raffreddamento controllato è altrettanto importante del riscaldamento per ottenere le proprietà desiderate del materiale come la durezza. La maggior parte dei forni a vuoto utilizza un gas inerte, come azoto o argon, per un raffreddamento rapido.

Il sistema riempie la camera con il gas, che viene poi fatto circolare da una ventola ad alta potenza attraverso uno scambiatore di calore. Ciò consente una tempra rapida e uniforme senza esporre il materiale caldo all'ossigeno. Un circuito separato di raffreddamento ad acqua è sempre presente per proteggere il corpo del forno, le guarnizioni e i passanti di alimentazione dal surriscaldamento.

Comprendere i Compromessi

Il progetto finale di un forno a vuoto è una serie di compromessi ingegneristici adattati a un insieme specifico di applicazioni.

Design a Parete Calda vs. Parete Fredda

Un forno a parete calda ha elementi riscaldanti all'esterno della camera a vuoto, riscaldando il recipiente stesso. Questo design è più semplice ed economico, ma è limitato in temperatura (tipicamente <1100°C) e ha cicli di riscaldamento/raffreddamento più lenti.

Un forno a parete fredda, come descritto in precedenza, è molto più versatile. Offre temperature più elevate, cicli più veloci e un controllo migliore, rendendolo lo standard per processi esigenti come brasatura, sinterizzazione e trattamento termico.

Materiali degli Elementi Riscaldanti e di Isolamento

La scelta dell'elemento riscaldante e dell'isolamento interno (spesso feltro di grafite o fibra ceramica) è un compromesso critico. La grafite è eccellente per il calore elevato ma può reagire con certi metalli. Il molibdeno è più pulito per alcuni processi ma ha un diverso limite di temperatura e profilo di costo. I materiali devono essere scelti in base alla temperatura di processo e alla compatibilità chimica con i pezzi da trattare.

Processo Batch vs. Continuo

La maggior parte dei forni a vuoto sono forni batch, in cui un singolo carico (o "carica") viene lavorato alla volta. Ciò offre la massima flessibilità. Per la produzione ad alto volume e standardizzata, esistono forni continui, che utilizzano una serie di camere interbloccate per spostare i pezzi attraverso le zone di riscaldamento e raffreddamento senza interrompere il vuoto.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si specifica o si seleziona un forno a vuoto, l'applicazione primaria detta le caratteristiche di progettazione necessarie.

- Se il tuo obiettivo principale è la massima temperatura e prestazione: Prioritizza un design a parete fredda con elementi riscaldanti in grafite o metallo refrattario e un sistema di controllo della temperatura multi-zona.

- Se il tuo obiettivo principale è la lavorazione di leghe speciali o materiali reattivi: Esamina attentamente la compatibilità chimica degli elementi riscaldanti e dell'isolamento; potrebbe essere necessario un forno "pulito" con elementi in molibdeno anziché grafite.

- Se il tuo obiettivo principale è la produzione ad alto volume: Valuta i design di forni continui e la potenza del sistema di tempra a gas per minimizzare i tempi di ciclo.

Comprendere questi principi fondamentali di progettazione ti consente di selezionare e utilizzare un forno a vuoto per ottenere trasformazioni dei materiali precise e ripetibili.

Tabella riassuntiva:

| Componente | Caratteristiche Chiave | Funzione |

|---|---|---|

| Camera a Vuoto | Design a parete fredda, costruzione in acciaio inossidabile | Recipiente sigillato per un ambiente privo di contaminazioni |

| Sistema di Riscaldamento | Elementi in grafite, molibdeno o NiCr, controllo multi-zona | Genera temperature elevate uniformi |

| Sistema del Vuoto | Pompe di sgrossatura e ad alto vuoto (es. diffusione, turbomolecolare) | Rimuove aria e gas per raggiungere basse pressioni |

| Sistema di Controllo | Sensori (termocoppie, pirometri), ricette automatizzate | Gestisce temperatura, pressione e ripetibilità del ciclo |

| Sistema di Raffreddamento | Tempra a gas inerte (es. azoto), ventola e scambiatore di calore | Consente un raffreddamento rapido e controllato senza ossidazione |

Pronto a migliorare le capacità del tuo laboratorio con un forno a vuoto personalizzato? Noi di KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. La nostra linea di prodotti include Forni a Muffola, Tubolari, Rotanti, Forni a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda. Che tu stia lavorando leghe speciali o puntando a una produzione ad alto volume, la nostra esperienza garantisce risultati precisi e ripetibili. Contattaci oggi stesso per discutere come possiamo ottimizzare i tuoi flussi di lavoro di lavorazione termica!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Come contribuiscono i forni di sinterizzazione sottovuoto e di ricottura alla densificazione dei magneti NdFeB?

- Quale ruolo svolge un forno di pressatura a caldo sottovuoto nella sintesi di TiBw/TA15? Migliorare le prestazioni dei compositi in situ

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco