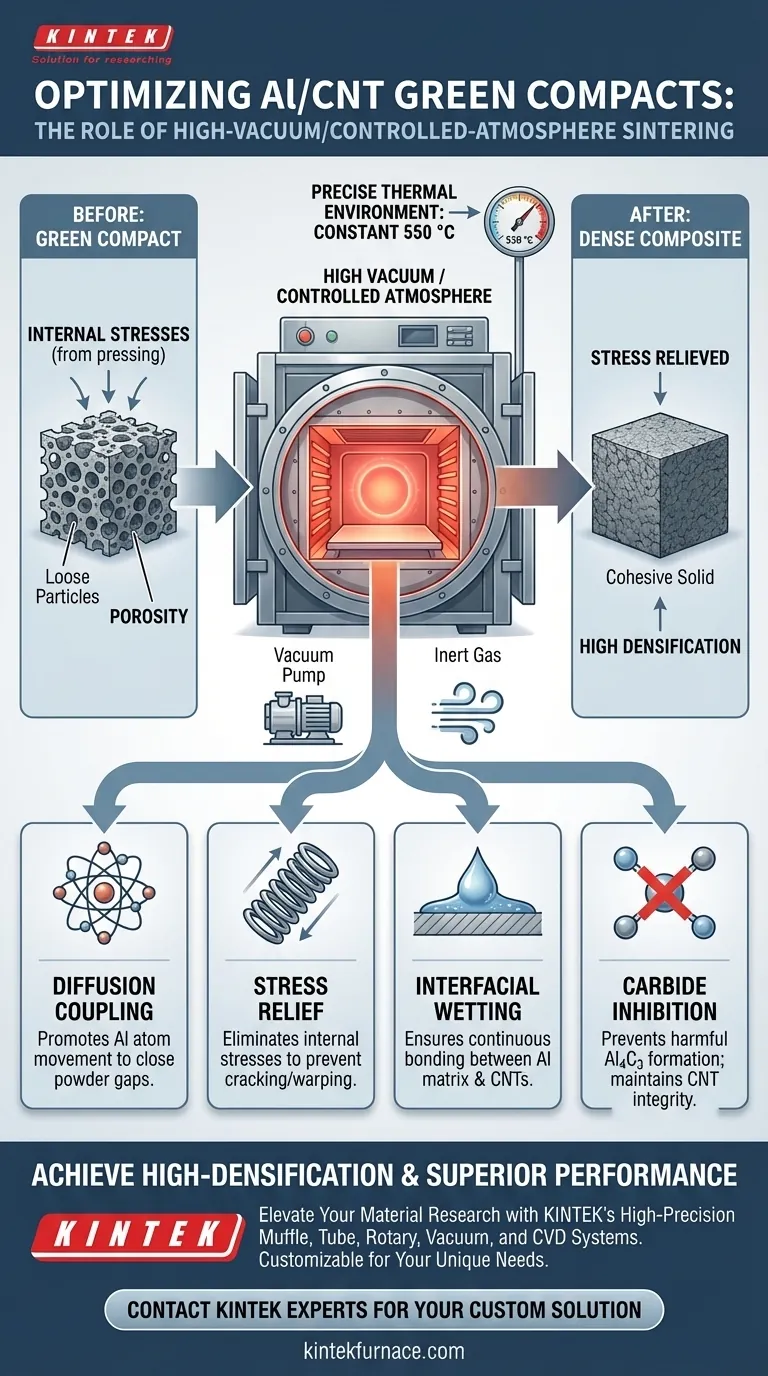

Un forno di sinterizzazione ad alto vuoto o ad atmosfera controllata ottimizza la microstruttura dei compatti verdi Al/CNT mantenendo un ambiente termico preciso, in particolare a una temperatura costante di 550 °C. Questo riscaldamento controllato promuove l'accoppiamento diffusivo degli atomi di alluminio, elimina le tensioni interne causate dalla pressatura iniziale e migliora significativamente la bagnabilità interfacciale tra la matrice e i nanotubi. Regolando rigorosamente la temperatura e l'atmosfera, il forno garantisce un'elevata densificazione prevenendo la formazione di dannosi carburi di alluminio (Al4C3).

Il concetto chiave: Il forno trasforma il compatto verde in un composito denso bilanciando la diffusione atomica e il rilassamento delle tensioni. La sua funzione principale è facilitare un forte legame meccanico tra alluminio e nanotubi di carbonio, sopprimendo al contempo reazioni chimiche che portano a fasi carburo fragili.

La meccanica del miglioramento strutturale

Promuovere l'accoppiamento diffusivo

Il meccanismo primario per il cambiamento microstrutturale avviene a 550 °C. A questa temperatura specifica, l'ambiente del forno incoraggia l'accoppiamento diffusivo degli atomi di alluminio.

Questo movimento atomico è essenziale per chiudere gli spazi tra le particelle di polvere presenti nel compatto verde. Trasforma il materiale da una raccolta sciolta di particelle pressate in un solido coeso.

Eliminare le tensioni interne

I compatti verdi entrano nel forno portando significative tensioni interne generate durante la fase iniziale di pressatura o stampaggio.

Il profilo termico controllato consente al materiale di rilassarsi. Questo elimina queste tensioni residue, riducendo il rischio di crepe o deformazioni nel componente finale.

Migliorare la bagnabilità interfacciale

Affinché un composito sia resistente, la matrice metallica deve "bagnare" efficacemente il materiale di rinforzo.

Le condizioni del forno migliorano la bagnabilità interfacciale tra l'alluminio e i nanotubi di carbonio. Ciò garantisce che l'alluminio fluisca strettamente attorno ai nanotubi, creando un'interfaccia continua anziché lasciare vuoti microscopici.

Controllo chimico e densificazione

Prevenire la formazione di carburi dannosi

Uno dei ruoli più critici dell'atmosfera controllata è l'inibizione chimica.

Le alte temperature possono causare la reazione dei nanotubi di carbonio con l'alluminio, formando carburo di alluminio (Al4C3). Il riferimento identifica questa come una fase "dannosa", probabilmente perché degrada le proprietà meccaniche dei nanotubi.

Mantenendo un profilo preciso di 550 °C, il forno facilita il legame *senza* innescare questa reazione chimica dannosa.

Ottenere un'elevata densificazione

La combinazione di diffusione, bagnabilità e rilassamento delle tensioni porta a un'elevata densificazione.

Il forno rimuove la porosità intrinseca del compatto verde. Il risultato è un materiale solido con un forte legame meccanico tra la matrice di alluminio e i nanotubi di carbonio.

Comprendere i compromessi

La necessità della precisione

L'efficacia di questo processo dipende interamente dalla precisione dell'ambiente termico.

Il riferimento enfatizza esplicitamente una temperatura costante di 550 °C. Deviare da questa temperatura specifica potrebbe non indurre la diffusione necessaria (troppo freddo) o innescare la formazione di carburi (troppo caldo).

Requisiti dell'atmosfera controllata

Non è possibile ottenere questi risultati in un ambiente ad aria aperta.

Un alto vuoto o un'atmosfera controllata sono indispensabili per prevenire l'ossidazione dell'alluminio. Senza questo controllo, si formerebbero ossidi ai bordi dei grani, inibendo la diffusione e indebolendo il composito finale.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare le prestazioni dei compositi Al/CNT, devi allineare i tuoi parametri di processo con i tuoi specifici obiettivi materiali.

- Se il tuo obiettivo principale è la resistenza meccanica: Assicurati che il profilo di temperatura rimanga rigorosamente a 550 °C per massimizzare la bagnabilità interfacciale e prevenire la formazione di fragili Al4C3.

- Se il tuo obiettivo principale è la stabilità dimensionale: Dai priorità al tempo di "mantenimento" a temperatura per eliminare completamente le tensioni interne generate durante la pressatura del compatto verde.

Il successo nella sinterizzazione dei compositi Al/CNT dipende dallo sfruttamento del forno per bilanciare la densificazione fisica con l'inerzia chimica.

Tabella riassuntiva:

| Meccanismo chiave | Funzione e impatto | Parametro critico |

|---|---|---|

| Accoppiamento diffusivo | Promuove il movimento degli atomi di alluminio per chiudere gli spazi tra le polveri. | Costante 550 °C |

| Rilassamento delle tensioni | Elimina le tensioni interne dalla pressatura iniziale per prevenire crepe. | Profilo termico preciso |

| Bagnabilità interfacciale | Garantisce un legame continuo tra la matrice Al e i nanotubi. | Atmosfera controllata |

| Inibizione dei carburi | Previene la formazione di fragili Al4C3 per mantenere l'integrità dei CNT. | Precisione termica |

| Densificazione | Rimuove la porosità per creare un solido coeso e ad alta resistenza. | Vuoto/Gas inerte |

Eleva la tua ricerca sui materiali con KINTEK

Ottimizza la produzione dei tuoi compositi Al/CNT con le soluzioni termiche leader del settore di KINTEK. Supportata da R&D e produzione esperti, KINTEK offre sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD ad alta precisione, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca e produzione.

Sia che tu miri a una perfetta bagnabilità interfacciale o che tu debba prevenire la formazione di carburi dannosi, i nostri forni ad alta temperatura avanzati forniscono la stabilità e il controllo richiesti per prestazioni superiori dei materiali.

Pronto a ottenere risultati di alta densificazione? Contatta i nostri esperti oggi stesso per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Hamed Rezvanpour, Alberto Vergnano. A Flake Powder Metallurgy Approach for Fabricating Al/CNT Composites: Combining Dual-Matrix and Shift-Speed Ball Milling to Optimize Mechanical Properties. DOI: 10.3390/designs9040082

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

Domande frequenti

- Qual è la funzione principale di un forno a vuoto? Ottenere purezza e precisione nel trattamento termico

- Come viene utilizzata la brasatura a forno nelle industrie mediche e farmaceutiche? Garantire giunzioni sterili e biocompatibili per dispositivi medici

- Qual è il significato della brasatura sottovuoto nella produzione moderna? Ottenere giunti forti e puri per applicazioni critiche

- Come fanno le apparecchiature di sinterizzazione a microonde a ottenere un riscaldamento efficiente? Sbloccare la densificazione rapida di film sottili di elettrolita BCZY

- Come funziona il riscaldamento a resistenza negli elementi dei forni sottovuoto? Padroneggia il controllo preciso del calore per il tuo laboratorio

- Come viene controllata la temperatura durante il processo di riscaldamento in un forno a vuoto? Sblocca la precisione per processi ad alta integrità

- Quali tipi di processi di trattamento termico possono essere eseguiti in un forno a vuoto? Sblocca una Qualità e un Controllo del Materiale Superiori

- Quali sono i componenti chiave di un sistema di condensazione in un forno di distillazione sotto vuoto? Ottenere una separazione superiore dei vapori metallici