La precisione fa la differenza tra un giunto ad alte prestazioni e un componente scartato. Nella brasatura del rame, si opera all'interno di un intervallo termico strettamente limitato. Un sistema di controllo della temperatura preciso è fondamentale perché garantisce che il calore sia sufficiente a fondere il metallo d'apporto per un corretto flusso, ma sufficientemente basso da impedire la fusione o la deformazione del metallo base.

Il controllo preciso della temperatura naviga nella stretta finestra operativa richiesta per la brasatura del rame. Mantiene il delicato equilibrio tra la liquefazione del metallo d'apporto e la preservazione dell'integrità strutturale del metallo base, garantendo che il giunto finale possieda la necessaria resistenza meccanica e conducibilità.

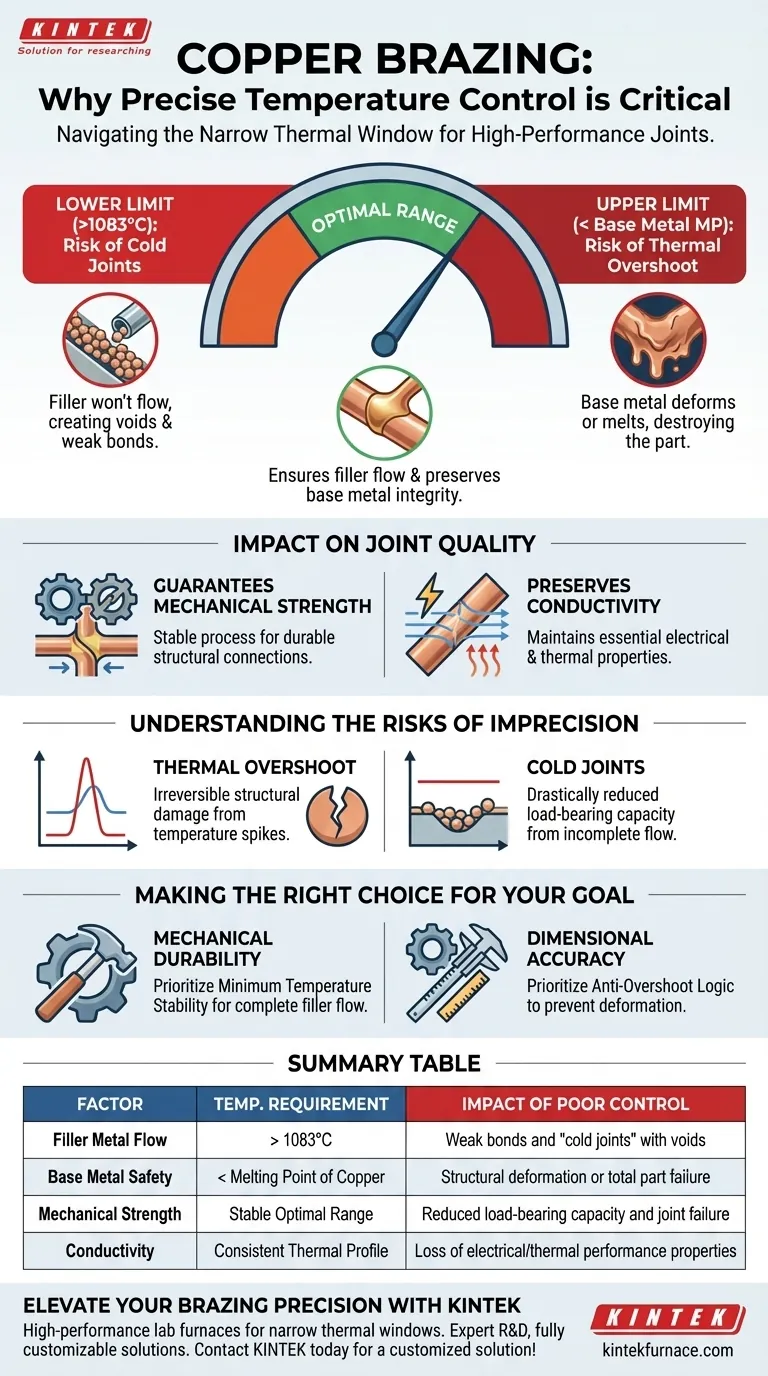

Navigare nella Stretta Finestra Operativa

Il Limite Inferiore: Garantire il Corretto Flusso

Per creare una brasatura di successo, il sistema deve raggiungere una specifica soglia termica.

Secondo i requisiti standard di processo, la temperatura deve tipicamente superare i 1083°C per fondere il metallo d'apporto. Se il sistema di controllo consente alla temperatura di scendere al di sotto di questo punto, il metallo d'apporto non fluirà correttamente, con conseguente giunto debole o incompleto.

Il Limite Superiore: Prevenire Cedimenti del Materiale

Sebbene sia necessario un calore elevato, esiste un limite invalicabile che non può essere superato.

La temperatura deve rimanere strettamente al di sotto del punto di fusione del metallo base. Se un sistema di controllo impreciso consente alla temperatura di superare questo limite, il rame base subirà deformazioni o si fonderà completamente, distruggendo il pezzo.

L'Impatto sulla Qualità del Giunto

Garantisce la Resistenza Meccanica

L'obiettivo principale della brasatura è una connessione strutturale durevole.

Un sistema di controllo accurato stabilizza il processo all'interno dell'intervallo ottimale. Questa coerenza è necessaria per formare un giunto che soddisfi le specifiche di resistenza meccanica, prevenendo cedimenti sotto stress.

Preserva la Conducibilità

Il rame viene spesso scelto per le sue proprietà elettriche e termiche.

Il riscaldamento di precisione garantisce che queste proprietà non vengano compromesse durante il processo di giunzione. Una corretta gestione della temperatura garantisce che la conducibilità elettrica o termica del giunto risultante rimanga intatta.

Comprendere i Rischi dell'Imprecisione

Il Pericolo del Superamento Termico

Nei sistemi con una logica di controllo scadente, il "superamento" è una modalità di guasto comune.

Se il sistema reagisce troppo lentamente al calore crescente, la temperatura può momentaneamente superare la finestra di sicurezza. Anche una breve escursione al di sopra del punto di fusione del metallo base può causare danni strutturali irreversibili.

Il Rischio di Giunti Freddi

Al contrario, il riscaldamento incoerente porta a "giunti freddi".

Se il sistema fluttua e non riesce a mantenere la temperatura minima richiesta (sopra i 1083°C), il metallo d'apporto può formare perline invece di fluire. Ciò crea vuoti nel giunto, riducendone drasticamente la capacità portante.

Fare la Scelta Giusta per il Tuo Obiettivo

Per applicare questo al tuo ambiente di produzione, valuta le tue priorità in base all'uso finale del componente:

- Se la tua priorità principale è la durabilità meccanica: Assicurati che il tuo sistema di controllo dia priorità alla stabilità della temperatura minima per garantire il completo flusso del metallo d'apporto e la penetrazione del giunto.

- Se la tua priorità principale è l'accuratezza dimensionale: Dai priorità a un sistema di controllo con logica anti-superamento per garantire che il metallo base non si avvicini mai al suo punto di deformazione.

La qualità del tuo sistema di controllo della temperatura è il fattore più importante per garantire l'affidabilità dei tuoi assemblaggi brasati in rame.

Tabella Riassuntiva:

| Fattore Chiave | Requisito di Temperatura | Impatto di un Controllo Scadente |

|---|---|---|

| Flusso del Metallo d'Apporto | > 1083°C | Giunti deboli e "giunti freddi" con vuoti |

| Sicurezza del Metallo Base | < Punto di Fusione del Rame | Deformazione strutturale o cedimento totale del pezzo |

| Resistenza Meccanica | Intervallo Ottimale Stabile | Capacità portante ridotta e cedimento del giunto |

| Conducibilità | Profilo Termico Costante | Perdita delle proprietà di prestazione elettrica/termica |

Migliora la Precisione della Tua Brasatura con KINTEK

Non lasciare che il superamento termico o il riscaldamento incoerente compromettano la qualità della tua produzione. KINTEK fornisce forni da laboratorio ad alta temperatura ad alte prestazioni, inclusi sistemi a vuoto e a tubo, specificamente progettati per gestire le strette finestre termiche richieste per la brasatura del rame.

Supportati da ricerca e sviluppo e produzione esperti, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze metallurgiche uniche. Garantisci la resistenza meccanica e la conducibilità dei tuoi assemblaggi — Contatta KINTEK oggi stesso per una soluzione personalizzata!

Guida Visiva

Riferimenti

- Er. RoshanY. Gonnade. Copper Brazing Technology. DOI: 10.22214/ijraset.2025.73740

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono gli svantaggi della compattazione a freddo e della sinterizzazione? Maggiore porosità e proprietà meccaniche più deboli

- Qual è la funzione dei forni industriali nel trattamento di soluzione dell'alluminio 7075? Master Material Strength

- Perché è necessario un dispositivo specializzato per la simulazione della tostatura? Ottimizzare la qualità e la resistenza dei pellet di minerale di ferro

- A cosa serve un forno di sinterizzazione? Fondere polveri in parti dense e ad alte prestazioni

- Perché l'aggiunta di nanoparticelle d'argento è fondamentale per i film di Ag2Se? Sbloccare prestazioni termoelettriche elevate

- Come funziona un sistema di riscaldamento a camicia di olio minerale circolante? Garantire precisione nella modifica termica del legno

- Qual è la funzione principale di un forno Bridgman? Padronanza della solidificazione direzionale per le superleghe

- Qual è lo scopo del pretrattamento con idrogeno per i nanotubi di carbonio drogati con Ni-Co? Sblocca un'attivazione superiore del catalizzatore