In sostanza, i principali svantaggi della compattazione a freddo e della sinterizzazione sono una maggiore porosità residua e il potenziale per strutture a grana più grossolana. Questi fattori compromettono direttamente le prestazioni meccaniche del pezzo finale, riducendone la resistenza e la durata rispetto ai componenti realizzati con metodi alternativi come la pressatura a caldo.

I limiti della compattazione a freddo e della sinterizzazione sono un diretto compromesso per i loro benefici principali: convenienza economica e scalabilità. Comprendere questo compromesso è essenziale per selezionare il giusto processo di produzione per il vostro materiale e applicazione.

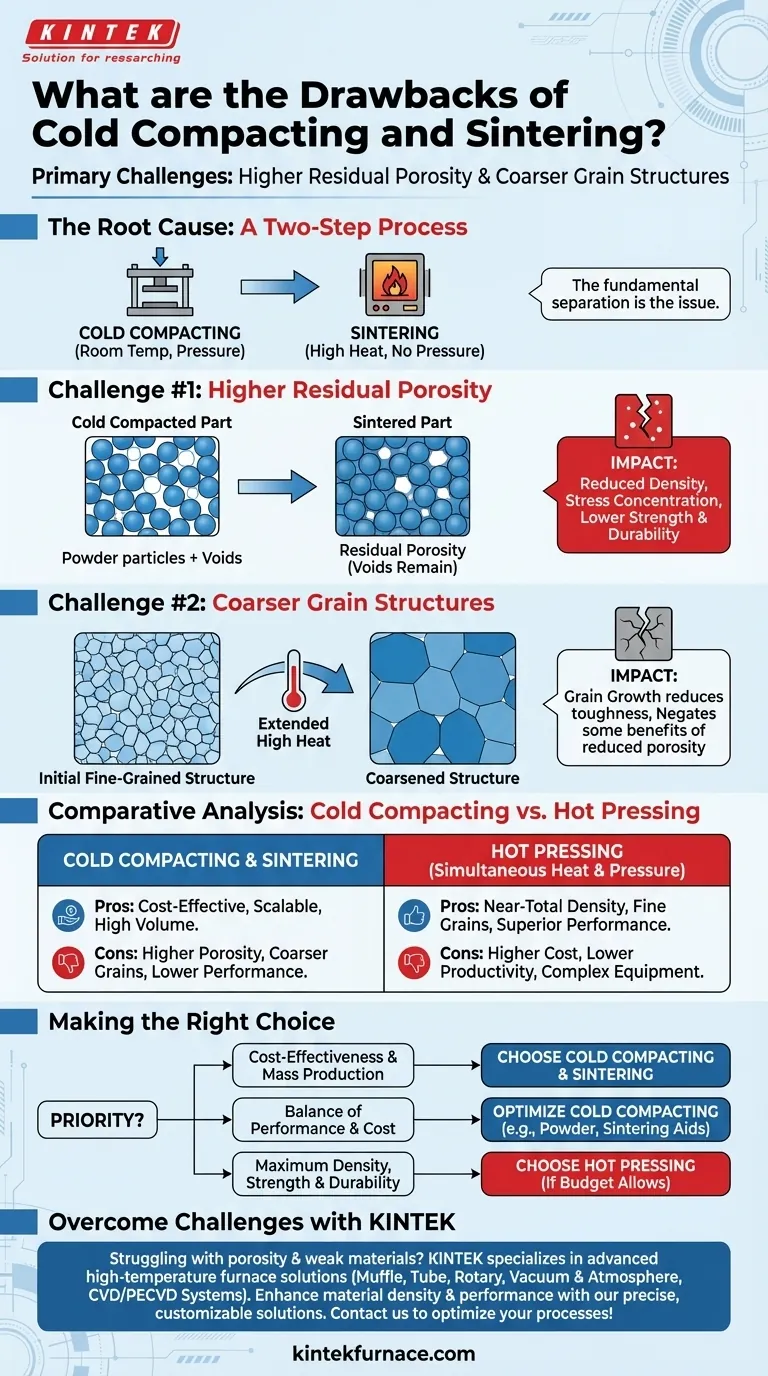

La Causa Principale: Un Processo a Due Fasi

Gli svantaggi di questo metodo derivano dalla separazione fondamentale delle sue due fasi principali: compattare la polvere del materiale a temperatura ambiente e poi riscaldarla (sinterizzazione) senza pressione.

Il Problema della Porosità

Quando la polvere metallica o ceramica viene pressata a temperatura ambiente, rimangono inevitabilmente minuscole cavità o pori tra le particelle. Sebbene la successiva fase di sinterizzazione utilizzi il calore per legare le particelle e restringere queste cavità, spesso non riesce a eliminarle completamente.

Questa porosità residua è lo svantaggio più significativo. Questi vuoti interni riducono la densità complessiva del materiale e fungono da punti di concentrazione delle sollecitazioni, rendendo il componente più suscettibile alla frattura sotto carico.

L'Impatto sulle Proprietà Meccaniche

La conseguenza diretta di una maggiore porosità è una riduzione della resistenza meccanica e della durata. Un pezzo meno denso ha semplicemente meno materiale nella sua sezione trasversale per resistere alle forze, il che porta a una minore resistenza alla trazione, alla fatica e una tenacità complessiva inferiore.

Il Dilemma della Sinterizzazione: Calore vs. Dimensione del Grano

Per combattere la porosità, gli ingegneri possono aumentare la temperatura di sinterizzazione o prolungare il tempo in cui il pezzo viene mantenuto a tale temperatura. Tuttavia, questa soluzione introduce un altro problema.

La Conseguenza delle Alte Temperature

Esporre il materiale ad alte temperature per periodi prolungati favorisce la crescita del grano. I singoli grani cristallini all'interno del materiale si fondono e si ingrandiscono, un processo noto come invecchiamento (o "coarsening").

Perché le Strutture a Grana Più Grossolana Sono Uno Svantaggio

Per la maggior parte dei materiali ingegneristici, è desiderabile una microstruttura a grana fine. I grani più piccoli forniscono una migliore resistenza e tenacità. Le strutture a grana più grossolana che risultano da una sinterizzazione aggressiva possono quindi annullare alcuni dei benefici ottenuti riducendo la porosità, portando a un prodotto finale più debole.

Comprendere i Compromessi: Compattazione a Freddo vs. Pressatura a Caldo

Gli svantaggi della compattazione a freddo e della sinterizzazione sono meglio compresi se confrontati con un'alternativa come la pressatura a caldo, dove calore e pressione vengono applicati simultaneamente.

Dove Eccelle la Compattazione a Freddo: Costo e Scala

La compattazione a freddo è un processo più semplice, più veloce e più economico. L'attrezzatura è meno complessa e, poiché i passaggi sono separati, possono essere ottimizzati per la produzione ad alto volume. Ciò lo rende la scelta superiore per la produzione di grandi quantità di pezzi in cui le prestazioni assolute non sono l'unica considerazione.

Dove Vince la Pressatura a Caldo: Prestazioni Finali

La pressatura a caldo eccelle nel produrre pezzi con densità quasi totale e strutture a grana estremamente fini. L'applicazione di pressione durante il riscaldamento è molto più efficace nell'eliminare i pori senza richiedere le alte temperature che causano la crescita dei grani. Ciò si traduce in proprietà meccaniche superiori, ma comporta un costo in termini di minore produttività e spese significativamente più elevate per attrezzature ed energia.

Fare la Scelta Giusta per la Vostra Applicazione

La selezione del processo corretto richiede l'allineamento delle sue caratteristiche intrinseche con gli obiettivi più critici del vostro progetto.

- Se la vostra priorità principale è l'efficacia in termini di costi e la produzione di massa: La compattazione a freddo e la sinterizzazione sono la scelta chiara e logica.

- Se la vostra priorità principale è raggiungere la massima densità del materiale, resistenza e durata: La pressatura a caldo è la soluzione tecnica superiore, a condizione che il budget lo consenta.

- Se avete bisogno di un equilibrio tra buone prestazioni e costi ragionevoli: Ottimizzare il processo di compattazione a freddo e sinterizzazione (ad esempio, selezione della polvere, ausiliari di sinterizzazione) può offrire il miglior compromesso.

In definitiva, scegliere un metodo di produzione consiste nell'accettare intenzionalmente un insieme specifico di compromessi per soddisfare i vostri obiettivi più importanti.

Tabella Riassuntiva:

| Svantaggio | Impatto sul Materiale |

|---|---|

| Maggiore Porosità Residua | Riduce la densità, aumenta la concentrazione delle sollecitazioni e abbassa la resistenza alla trazione e alla fatica |

| Strutture a Grana Più Grossolana | Diminuisce la tenacità del materiale e le prestazioni meccaniche complessive a causa della crescita del grano durante la sinterizzazione |

State riscontrando problemi di porosità e materiali deboli nei vostri processi di laboratorio? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura per superare queste sfide. Sfruttando eccezionali capacità di R&S e produzione interna, offriamo forni a muffola, a tubo, rotativi, forni sottovuoto e in atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le vostre esigenze sperimentali uniche, migliorando la densità e le prestazioni del materiale. Contattateci oggi stesso per discutere come possiamo ottimizzare i vostri processi di sinterizzazione e compattazione per risultati superiori!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- In che modo l'attrezzatura per la pressa a caldo sottovuoto contribuisce al settore della generazione di energia e potenza? Aumentare l'efficienza e la durabilità

- Quali materiali possono essere densificati utilizzando una pressa sottovuoto e quali sono le loro applicazioni? Sblocca la densificazione di materiali ad alte prestazioni

- In che modo il controllo preciso della temperatura influisce sulla microstruttura del Ti-6Al-4V? Padronanza della precisione della pressatura a caldo del titanio

- In che modo un vuoto o un'atmosfera protettiva riducono l'ossidazione nei metalli fusi? Prevenire le inclusioni di ossido per metalli più resistenti

- Qual è il processo di pressatura a caldo? Una guida per ottenere una densità del materiale superiore