In sostanza, un forno di sinterizzazione è un forno specializzato utilizzato per trasformare materiali in polvere in una massa solida e densa utilizzando alte temperature. Ciò avviene attraverso un processo chiamato sinterizzazione, in cui il materiale viene riscaldato a una temperatura inferiore al suo punto di fusione, causando la fusione e il legame delle singole particelle.

Il vero valore di un forno di sinterizzazione non risiede solo nel riscaldamento, ma nella sua capacità di controllare con precisione l'ambiente termico e atmosferico. Questo controllo consente ai produttori di creare componenti robusti e complessi da materiali—come metalli e ceramiche ad alte prestazioni—che altrimenti sarebbero difficili da modellare.

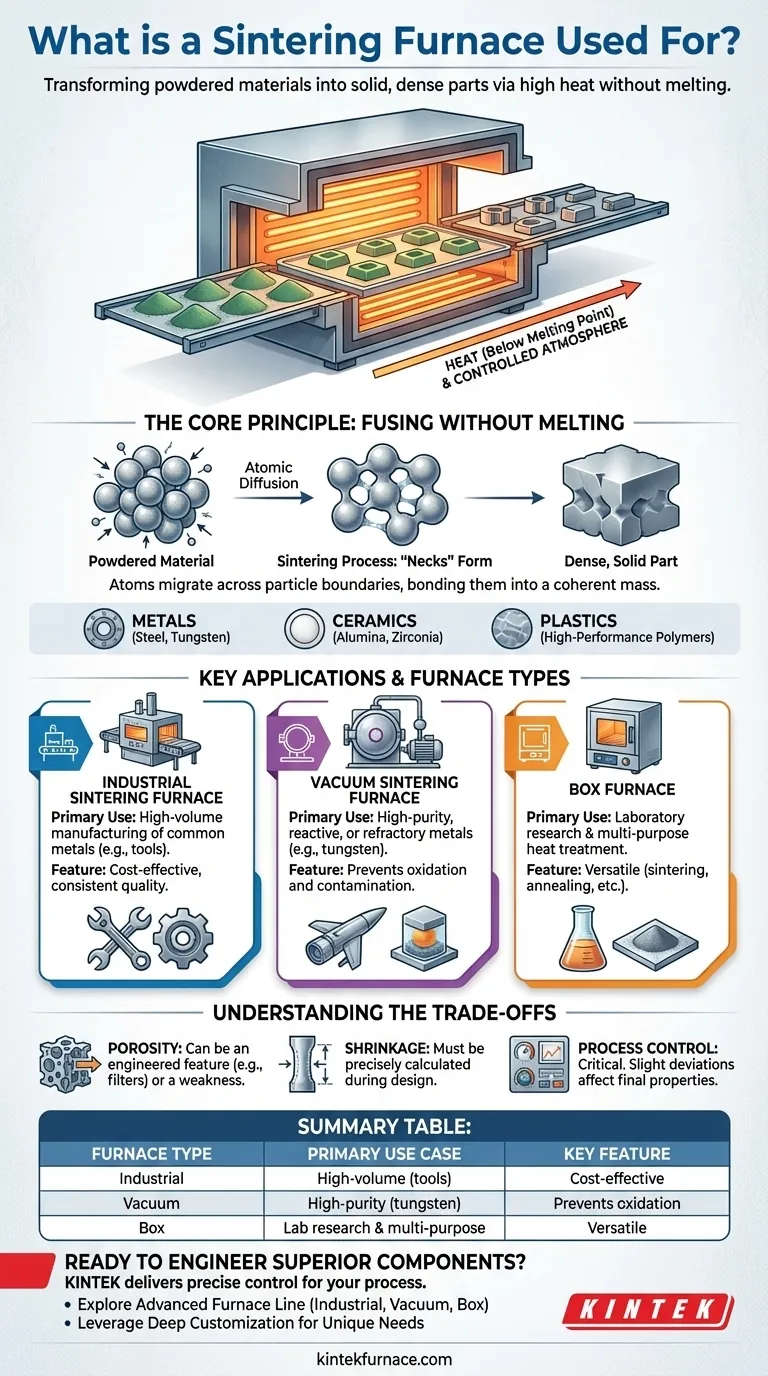

Il Principio Fondamentale: Fusione Senza Scioglimento

Come Funziona la Sinterizzazione

La sinterizzazione è un processo di diffusione atomica. Quando il materiale in polvere viene riscaldato, gli atomi sulle superfici delle particelle adiacenti diventano più mobili.

Sotto temperatura controllata e talvolta pressione, questi atomi migrano attraverso i confini delle particelle, creando "colli" che crescono fino a quando le particelle non sono fuse in un pezzo coerente e solido.

L'Obiettivo: Una Parte Densa e Solida

Fondamentalmente, il materiale non diventa mai liquido. Il processo compatta e lega la polvere in una struttura solida che è quasi densa quanto una parte realizzata per fusione e colata.

Questo processo allo stato solido è ciò che rende la sinterizzazione unica ed essenziale per alcune applicazioni.

Materiali Che Possono Essere Sinterizzati

La sinterizzazione è un processo incredibilmente versatile utilizzato in molti settori. I materiali comuni includono:

- Metalli: Acciaio inossidabile, tungsteno, molibdeno e varie leghe.

- Ceramiche: Allumina, zirconia e altre ceramiche tecniche.

- Plastiche: Alcuni polimeri ad alte prestazioni.

Applicazioni Chiave e Tipi di Forni

Produzione Industriale Generale

Per applicazioni comuni, viene utilizzato un forno di sinterizzazione industriale standard per produrre una vasta gamma di parti.

Questi forni sono cavalli da lavoro per la creazione di articoli come utensili durevoli in acciaio inossidabile o i componenti metallici nelle cartucce di fucile, dove l'alto volume e la qualità costante sono fondamentali.

Materiali ad Alta Purezza e Refrattari

Un forno di sinterizzazione sottovuoto è una variante più specializzata progettata per materiali avanzati. Eseguendo il processo di riscaldamento sottovuoto, previene l'ossidazione e la contaminazione.

Questo è fondamentale per la sinterizzazione di metalli reattivi o refrattari (ad alto punto di fusione) come tungsteno e molibdeno, che sono utilizzati nella ricerca scientifica, nell'aerospaziale e nelle applicazioni militari. Il risultato è un prodotto finale più puro e ad alte prestazioni.

Uso di Laboratorio Multiuso

Un forno a muffola è un forno generico spesso presente nei laboratori e negli istituti di ricerca. Sebbene possa essere utilizzato per la sinterizzazione, la sua funzione principale è spesso più ampia.

Questi forni sono utilizzati anche per altri processi di trattamento termico come ricottura, tempra e tempra. Sono ideali per la produzione su piccola scala, i test sui materiali e la ricerca dove la versatilità è più importante della sinterizzazione dedicata e ad alto volume.

Comprendere i Compromessi

La Porosità Non Può Essere Ignorata

La sinterizzazione lascia quasi sempre un certo livello di pori microscopici nella parte finale. Sebbene questo possa essere un punto debole, può anche essere progettato come una caratteristica, ad esempio, nella creazione di cuscinetti autolubrificanti o filtri.

Il Ritiro Deve Essere Calcolato

Man mano che la polvere si compatta e si fonde, la parte complessiva si ritirerà. Questo ritiro deve essere calcolato con precisione e tenuto in considerazione durante la progettazione iniziale dello stampo e della parte "verde" (non sinterizzata) per ottenere le dimensioni finali desiderate.

Il Controllo del Processo è Tutto

Le proprietà finali di una parte sinterizzata sono estremamente sensibili alla temperatura, al tempo e all'atmosfera. Una leggera deviazione può portare a un componente debole o dimensionalmente impreciso, rendendo il controllo del processo il fattore più critico per il successo.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tipo di forno di cui hai bisogno è dettato interamente dal tuo materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è la produzione di parti metalliche ad alta purezza, reattive o refrattarie: Un forno di sinterizzazione sottovuoto è indispensabile per prevenire l'ossidazione e garantire l'integrità del materiale.

- Se il tuo obiettivo principale è la produzione in serie economica di metalli comuni: Un forno di sinterizzazione industriale standard è lo strumento giusto per il lavoro.

- Se il tuo obiettivo principale è la ricerca di laboratorio o il trattamento termico multiuso: Un versatile forno a muffola che include una capacità di sinterizzazione offre la flessibilità necessaria per la sperimentazione.

Padroneggiando questo processo di fusione allo stato solido, puoi progettare componenti ad alte prestazioni che sono spesso impossibili da creare attraverso la fusione e la colata tradizionali.

Tabella Riepilogativa:

| Tipo di Forno | Caso d'Uso Primario | Caratteristica Chiave |

|---|---|---|

| Forno di Sinterizzazione Industriale | Produzione in serie di metalli comuni (es. utensili) | Economico, qualità costante |

| Forno di Sinterizzazione Sottovuoto | Metalli ad alta purezza, reattivi o refrattari (es. tungsteno) | Previene ossidazione e contaminazione |

| Forno a Muffola | Ricerca di laboratorio e trattamento termico multiuso | Versatile (sinterizzazione, ricottura, ecc.) |

Pronto a Progettare Componenti Superiori con Sinterizzazione di Precisione?

Sia che tu stia sviluppando materiali avanzati in un laboratorio di ricerca o producendo parti metalliche ad alte prestazioni, il forno giusto è fondamentale per il tuo successo. L'esperienza di KINTEK nelle soluzioni termiche ad alta temperatura offre il controllo preciso che il tuo processo richiede.

- Esplora la Nostra Linea di Forni Avanzati: Dai robusti Forni di Sinterizzazione Industriali e Sottovuoto ai versatili Forni a Muffola, abbiamo la soluzione per il tuo materiale e la tua applicazione.

- Sfrutta la Profonda Personalizzazione: La nostra forte R&S e le capacità di produzione interna ci consentono di adattare i sistemi di forni alle tue esigenze sperimentali o di produzione uniche.

Discutiamo come un forno di sinterizzazione KINTEK può diventare la pietra angolare della tua produzione o ricerca. Contatta i nostri esperti oggi per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Perché è necessaria una fornace di sinterizzazione a pressatura a caldo sottovuoto per le ceramiche nanocristalline? Preservare la struttura con la pressione

- Come l'applicazione della pressione in un forno a pressa calda sottovuoto facilita la sinterizzazione dei compositi di rame? Ottimizzare la densità

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo