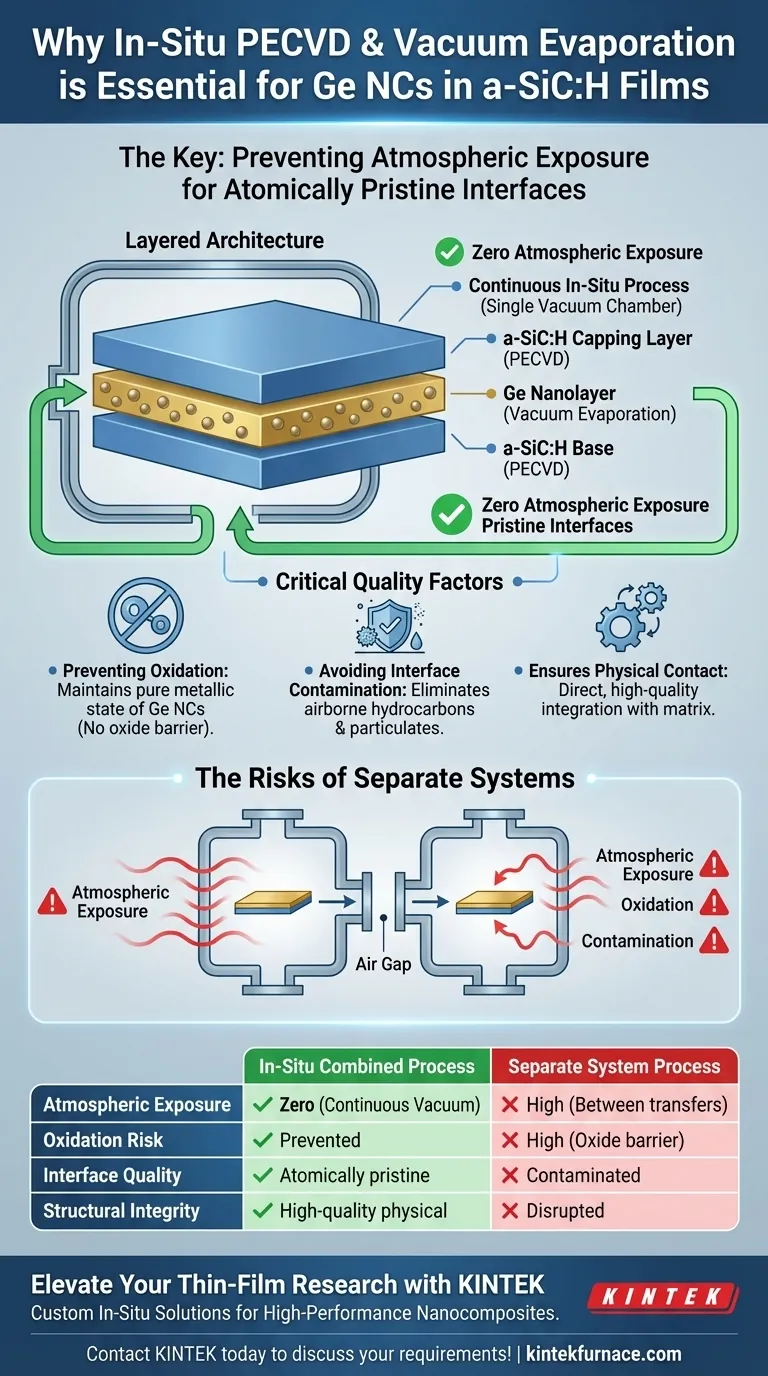

La combinazione in situ di deposizione chimica da vapore assistita da plasma (PECVD) ed evaporazione sotto vuoto è essenziale perché previene l'esposizione atmosferica durante le fasi critiche di transizione della fabbricazione. Ospitando entrambe le tecnologie all'interno di un unico sistema sotto vuoto, il processo elimina il rischio di ossidazione e contaminazione che si verifica quando si spostano campioni tra macchine separate. Ciò garantisce l'integrità delle interfacce tra i nanocristalli di germanio e gli strati circostanti di carburo di silicio.

Concetto chiave L'affidabile integrazione di nanocompositi si basa su interfacce atomiche incontaminate. Mantenendo un vuoto continuo durante la deposizione dello strato di base, del nanostrato e dello strato di copertura, si evita efficacemente la formazione di barriere di ossido e contaminanti, garantendo un contatto fisico di alta qualità tra i nanocristalli di germanio e la matrice di carburo di silicio.

La necessità di un processo continuo

L'architettura stratificata

La fabbricazione di questi film comporta una precisa struttura a "sandwich".

Questa consiste in una base di a-SiC:H, un nanostrato centrale di germanio e uno strato di copertura finale di a-SiC:H.

Ogni strato richiede una specifica tecnologia di deposizione — PECVD per il carburo di silicio amorfo ed evaporazione sotto vuoto per il germanio — rendendo la transizione tra i metodi un punto critico di fallimento.

Eliminare il vuoto d'aria

Nei flussi di lavoro di fabbricazione standard, il passaggio tra metodi di deposizione spesso richiede lo spostamento del campione da una camera all'altra.

Questo trasferimento costringe il campione a passare attraverso l'atmosfera ambiente, esponendo le superfici sensibili all'aria.

Un sistema in situ consente all'operatore di passare dalle tecnologie PECVD all'evaporazione senza mai rompere il sigillo del vuoto.

Fattori critici di qualità

Prevenire l'ossidazione

Le nanostrutture di germanio sono altamente sensibili all'ossigeno.

L'esposizione all'atmosfera, anche per un breve momento, può causare la formazione di uno strato di ossido sulla superficie dei nanocristalli.

L'approccio a camera singola garantisce che il germanio rimanga nel suo stato metallico puro prima di essere sigillato dallo strato di copertura.

Evitare la contaminazione dell'interfaccia

L'esposizione atmosferica introduce elementi indesiderati nell'interfaccia del materiale.

Questi includono idrocarburi aerodispersi, umidità e particelle microscopiche che si depositano sulla superficie.

La contaminazione dell'interfaccia agisce come una barriera, interrompendo la continuità elettrica e strutturale del film.

Garantire il contatto fisico

Le prestazioni del materiale finale dipendono dall'interazione tra i nanocristalli di Ge e la matrice di a-SiC:H.

Qualsiasi materiale estraneo o strato di ossido crea un vuoto o un isolamento in questa giunzione.

Il processo in situ garantisce un contatto fisico di alta qualità, consentendo ai nanocristalli di integrarsi direttamente con la matrice.

I rischi dei sistemi separati

La "penalità di contaminazione"

Sebbene l'utilizzo di macchine separate per PECVD ed evaporazione possa sembrare logisticamente più semplice, introduce una grave penalità di qualità.

Nel momento in cui un campione lascia un ambiente sotto vuoto, l'energia superficiale cambia e l'adsorbimento di impurità inizia immediatamente.

I passaggi di pulizia tentati dopo l'esposizione sono raramente sufficienti a ripristinare la superficie alla condizione incontaminata mantenuta da un processo in situ.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare le prestazioni dei nanocristalli di germanio nei film di carburo di silicio, considera quanto segue riguardo alla configurazione della tua attrezzatura:

- Se il tuo obiettivo principale è la purezza del materiale: devi utilizzare un sistema combinato in situ per prevenire la formazione di strati di ossido isolanti alle interfacce dei cristalli.

- Se il tuo obiettivo principale è l'integrità strutturale: dovresti assicurarti che il vuoto venga mantenuto continuamente tra lo strato di base, il nanostrato e lo strato di copertura per garantire un contatto fisico diretto.

Eliminando la variabile dell'esposizione atmosferica, trasformi l'interfaccia da un punto di guasto a una base per prestazioni di dispositivi di alta qualità.

Tabella riassuntiva:

| Caratteristica | Processo combinato in situ | Processo con sistema separato |

|---|---|---|

| Esposizione atmosferica | Zero (vuoto continuo) | Alta (tra i trasferimenti) |

| Rischio di ossidazione | Prevenuto; stato metallico puro | Alto; formazione di barriere di ossido |

| Qualità dell'interfaccia | Contatto atomico incontaminato | Contaminato da umidità/idrocarburi |

| Integrità strutturale | Contatto fisico di alta qualità | Continuità elettrica interrotta |

| Efficienza di fabbricazione | Transizione senza interruzioni tra gli strati | Richiede pulizia e ri-pompare |

Migliora la tua ricerca sui film sottili con KINTEK

Ottenere interfacce atomiche incontaminate è fondamentale per nanocompositi ad alte prestazioni. Supportata da R&S e produzione esperte, KINTEK offre sistemi all'avanguardia di PECVD, Evaporazione sotto vuoto, CVD e altri forni ad alta temperatura da laboratorio, tutti personalizzabili per le tue esigenze di materiali uniche. Non lasciare che la contaminazione atmosferica comprometta l'integrazione dei tuoi NC di Ge. Le nostre soluzioni in situ avanzate garantiscono l'integrità strutturale e la purezza richieste dalla tua ricerca.

Guida Visiva

Riferimenti

- Z. Remeš, Oleg Babčenko. Thin Hydrogenated Amorphous Silicon Carbide Layers with Embedded Ge Nanocrystals. DOI: 10.3390/nano15030176

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali sono i principali vantaggi dell'utilizzo della tecnologia PECVD per la deposizione di film sottili? Sblocca film di alta qualità a bassa temperatura

- Quali sono i principali vantaggi dei forni tubolari PECVD rispetto ai forni tubolari CVD? Temperatura inferiore, deposizione più rapida e altro ancora

- Quali sono gli intervalli di temperatura per i processi PECVD e LPCVD? Ottimizza la tua selezione CVD per risultati migliori

- Come raggiunge la PECVD l'efficienza energetica e la stabilità di processo? Scopri i vantaggi della deposizione al plasma a bassa temperatura

- Quali tipi di rivestimenti vengono applicati utilizzando la PECVD nell'ingegneria meccanica? Migliorare la resistenza all'usura e alla corrosione

- Come inizia il processo di deposizione PECVD? Sblocca la deposizione di film sottili a bassa temperatura

- Quali sono i due tipi di reattori PECVD e in cosa differiscono? Scegliere il reattore giusto per il tuo laboratorio

- In quali settori è comunemente utilizzato il PECVD? Essenziale per i semiconduttori, l'ottica e l'energia solare