La deposizione chimica da vapore assistita da plasma (PECVD) raggiunge la sua efficienza cambiando radicalmente il modo in cui l'energia viene fornita alla reazione chimica. Invece di usare calore elevato per decomporre i gas, usa un campo elettrico per creare un plasma, fornendo l'energia necessaria a temperature significativamente più basse. Questo processo basato sul plasma è intrinsecamente più controllabile, portando ad alta stabilità e qualità uniforme del film.

Il vantaggio principale della PECVD è il suo spostamento strategico dall'energia termica di forza bruta all'energia al plasma controllata con precisione. Questo non solo riduce drasticamente il consumo energetico, ma crea anche un ambiente stabile e diffusivo ideale per depositare film sottili uniformi e di alta qualità.

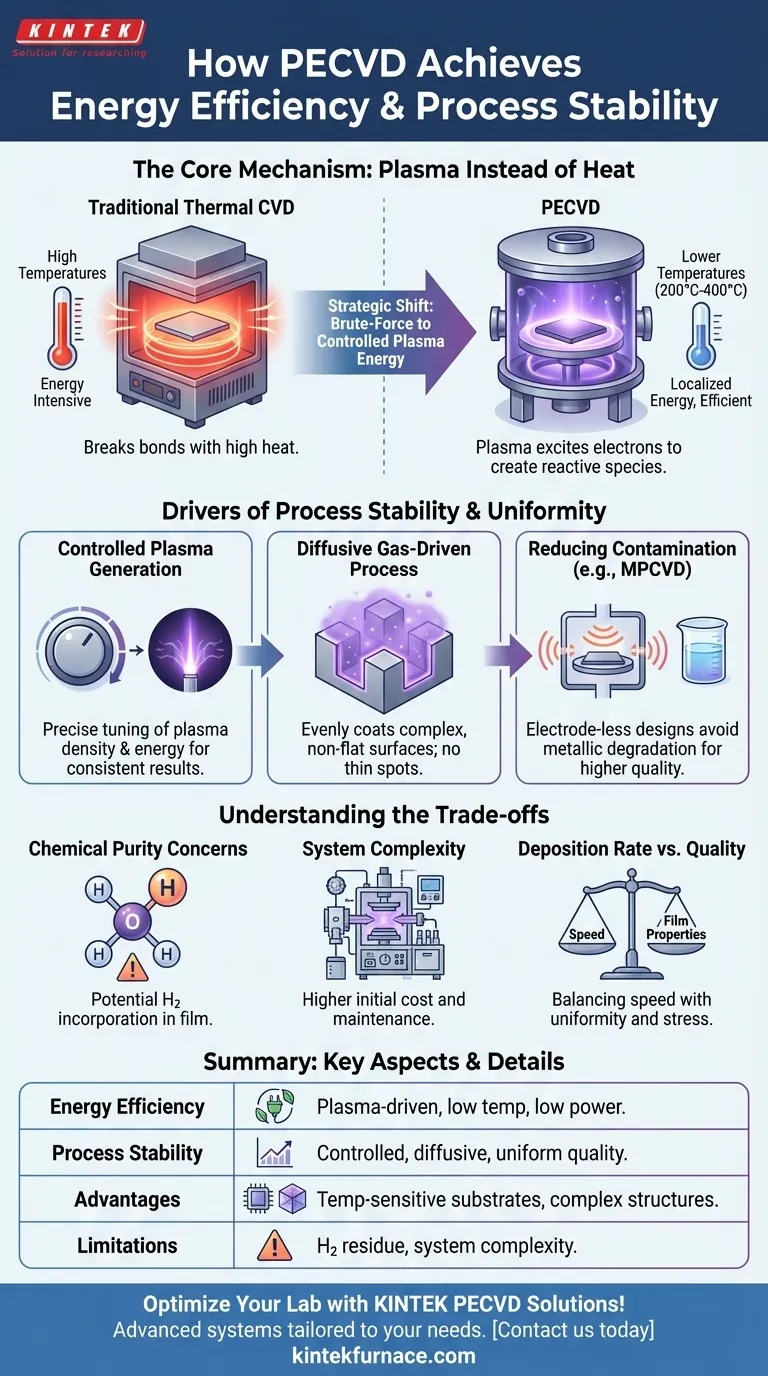

Il Meccanismo Centrale: Plasma Invece di Calore

La fonte primaria dell'efficienza energetica della PECVD è la sua capacità di bypassare i requisiti di alta temperatura della tradizionale deposizione chimica da vapore (CVD).

Come il Plasma Sostituisce l'Energia Termica

La CVD termica tradizionale richiede temperature molto elevate per fornire energia sufficiente a rompere i legami chimici dei gas precursori.

La PECVD realizza lo stesso obiettivo utilizzando il plasma. Questo permette la deposizione di film di alta qualità a temperature molto più basse, tipicamente nell'intervallo da 200°C a 400°C, rendendola adatta per substrati che non possono sopportare calore elevato.

Creazione di Specie Reattive a Basse Temperature

All'interno della camera a vuoto della PECVD, un campo elettrico o magnetico viene applicato a una miscela di gas precursori (come il silano) e gas inerti.

Questo campo eccita gli elettroni, che poi collidono con le molecole di gas neutre. Queste collisioni ad alta energia, che avvengono a energie di 100-300 eV, creano un plasma pieno di ioni e altre specie reattive pronte a formare un film.

L'Impatto sul Consumo Energetico

Riscaldare una grande camera a vuoto e un substrato alle alte temperature richieste dalla CVD termica è estremamente dispendioso in termini di energia.

Utilizzando il plasma per guidare la reazione, la PECVD localizza la fornitura di energia direttamente ai gas, abbassando drasticamente la temperatura complessiva e i requisiti di potenza del sistema.

Fattori Determinanti della Stabilità e Uniformità del Processo

La stabilità della PECVD non è un effetto collaterale; è un risultato diretto di come il processo al plasma è controllato e di come si comportano i gas reattivi.

Generazione Controllata del Plasma

Il processo di deposizione non è uno strumento approssimativo. Gli operatori possono regolare con precisione la densità e l'energia del plasma modificando il campo elettrico o magnetico applicato.

Questo controllo permette una regolazione fine della velocità di crescita del film, della microstruttura e delle proprietà finali, garantendo risultati coerenti da una corsa all'altra.

Processo Diffusivo Guidato dal Gas

A differenza dei processi a linea di vista come la deposizione fisica da vapore (PVD), la PECVD è diffusiva. Il plasma e le specie di gas reattive scorrono e circondano il substrato.

Questa caratteristica è un grande vantaggio per la stabilità e l'uniformità, poiché consente al processo di rivestire uniformemente superfici complesse e non piane, come trincee e strutture 3D, senza creare punti sottili o lacune.

Riduzione della Contaminazione per una Qualità Superiore

Le tecniche PECVD avanzate, come la CVD al plasma a microonde (MPCVD), migliorano ulteriormente la stabilità utilizzando design senza elettrodi.

Generando il plasma con microonde, questi sistemi evitano l'uso di elettrodi metallici interni, che possono degradarsi e introdurre contaminazione metallica nel film. Ciò si traduce in una deposizione più pura e stabile.

Comprendere i Compromessi

Pur essendo potente, la PECVD non è priva di considerazioni. L'obiettività richiede di riconoscere i suoi limiti.

Preoccupazioni sulla Purezza Chimica

Poiché la PECVD è un processo "chimico" che scompone molecole come il silano (SiH4), i sottoprodotti come l'idrogeno possono essere incorporati nel film depositato. Per alcune applicazioni elettroniche o ottiche altamente sensibili, questa può essere un'impurità indesiderabile.

Complessità del Sistema

Un sistema PECVD coinvolge una combinazione sofisticata di componenti: una camera a vuoto, generatori RF o a microonde ad alta potenza, sistemi di gestione del gas e controllori di pressione. Questa complessità può tradursi in costi iniziali delle attrezzature e manutenzione più elevati rispetto a sistemi termici più semplici.

Velocità di Deposizione vs. Qualità

Spesso c'è un compromesso tra la velocità di deposizione e la qualità del film. Sebbene i parametri di processo siano altamente controllabili, spingere per una velocità di deposizione molto elevata può talvolta compromettere la densità del film, l'uniformità o i livelli di stress, richiedendo un'attenta ottimizzazione.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del metodo di deposizione giusto richiede di allineare i suoi punti di forza con l'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale è l'efficienza energetica e la deposizione su substrati sensibili alla temperatura: la PECVD è la scelta superiore grazie al suo funzionamento a bassa temperatura.

- Se il tuo obiettivo principale è ottenere una copertura uniforme su strutture 3D complesse: la natura diffusiva della PECVD offre vantaggi significativi rispetto ai metodi a linea di vista come la PVD.

- Se il tuo obiettivo principale è la massima purezza del film senza residui chimici: devi considerare la potenziale incorporazione di idrogeno e valutare se altri metodi sono più adatti ai tuoi requisiti specifici di materiale.

In definitiva, comprendere la dipendenza della PECVD dall'energia al plasma ti consente di sfruttare il suo equilibrio unico di efficienza, stabilità e versatilità.

Tabella riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Efficienza Energetica | Utilizza il plasma anziché il calore elevato, riducendo le temperature a 200°C-400°C e diminuendo il consumo energetico. |

| Stabilità del Processo | La generazione controllata del plasma e il flusso diffusivo del gas assicurano una qualità uniforme del film e risultati costanti. |

| Vantaggi | Adatta per substrati sensibili alla temperatura, copre strutture 3D complesse e riduce i rischi di contaminazione. |

| Limitazioni | Potenziale incorporazione di idrogeno, maggiore complessità del sistema e compromessi tra velocità di deposizione e qualità. |

Ottimizza la deposizione di film sottili del tuo laboratorio con le soluzioni PECVD avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come CVD/PECVD, su misura per le tue esigenze sperimentali uniche. Le nostre profonde capacità di personalizzazione garantiscono prestazioni precise per processi efficienti dal punto di vista energetico e stabili. Contattaci oggi per discutere come le nostre soluzioni possono migliorare la tua ricerca e l'efficienza di produzione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura