Alla base, la Deposizione Chimica da Vapore a Plasma Potenziato (PECVD) inizia in due fasi distinte. Per prima cosa, i gas reagenti, che sono i precursori per il film, vengono introdotti in una camera a vuoto a bassa pressione. Immediatamente dopo, viene applicato un campo elettrico ad alta frequenza tra due elettrodi all'interno della camera, energizzando il gas e accendendolo in un plasma, che è la chiave dell'intero processo.

La differenza fondamentale tra PECVD e altri metodi è l'uso di energia da un plasma, piuttosto che di calore elevato, per guidare le reazioni chimiche. Ciò consente la deposizione di film sottili di alta qualità a temperature significativamente più basse, rendendo possibile rivestire materiali che verrebbero danneggiati da processi termici.

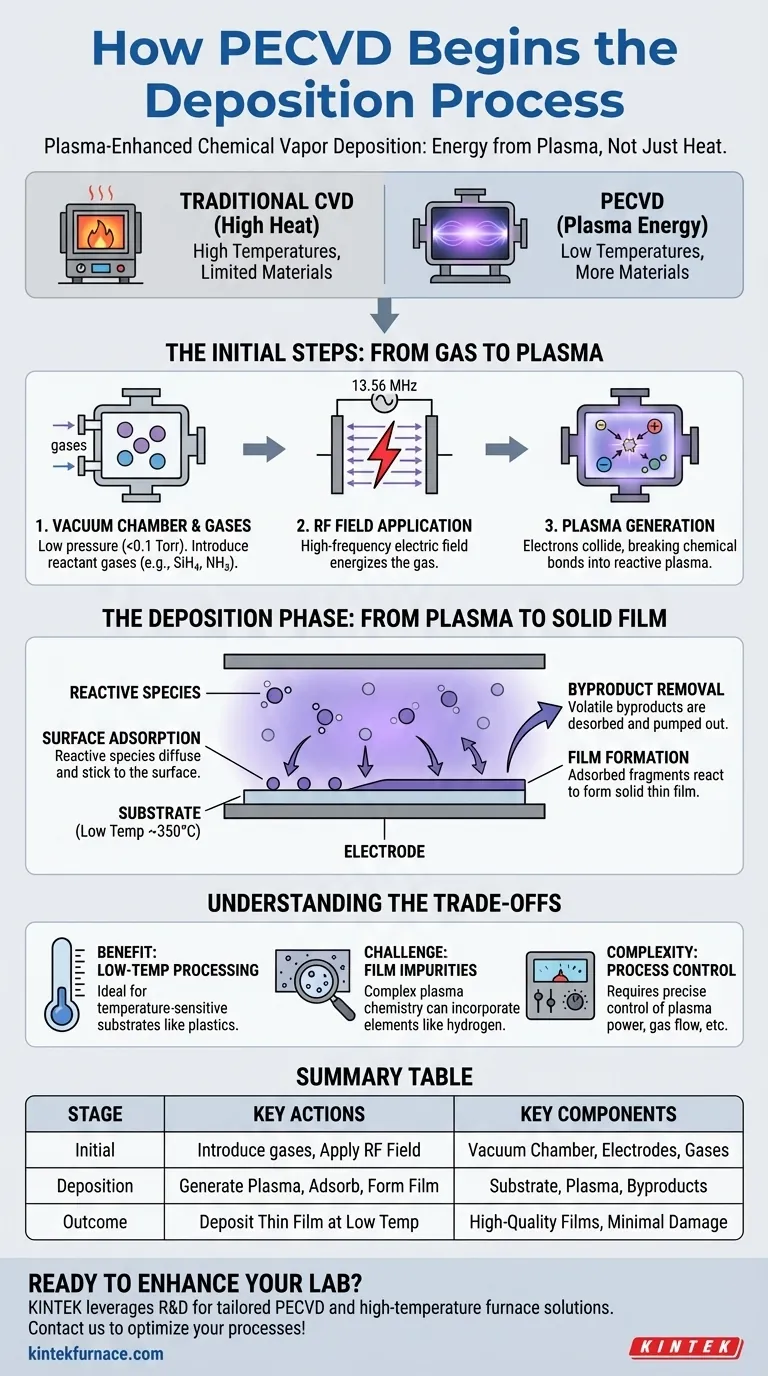

I Passi Iniziali: Dal Gas al Plasma

Per comprendere il PECVD, è necessario prima capire come viene creato l'ambiente reattivo. Il processo non è guidato solo dal calore, ma dallo stato energetico della materia noto come plasma.

Fase 1: Stabilire l'Ambiente

Il processo inizia all'interno di una camera a vuoto mantenuta a una pressione molto bassa, tipicamente inferiore a 0,1 Torr. In questo ambiente controllato viene introdotta una miscela precisa di gas reagenti. Questi gas, come il silano (SiH4) e l'ammoniaca (NH3) per la deposizione di nitruro di silicio, servono come elementi costitutivi chimici per il film finale.

Fase 2: Generare il Plasma

Una volta che i gas si sono stabilizzati, viene applicato un potente campo elettrico ad alta frequenza attraverso una coppia di elettrodi paralleli. Si tratta spesso di un campo RF (Radio Frequenza), comunemente a 13,56 MHz. Questa energia elettrica non riscalda il gas direttamente nel senso tradizionale.

Fase 3: Creare Specie Reattive

Invece, il campo elettrico accelera gli elettroni liberi all'interno della camera. Questi elettroni altamente energetici (100-300 eV) si scontrano con le molecole di gas precursore neutre. Queste collisioni sono abbastanza potenti da rompere i legami chimici delle molecole, creando una miscela volatile di ioni, radicali e altri frammenti eccitati e reattivi. Questo gas ionizzato è il plasma, spesso visibile come una caratteristica scarica a bagliore.

La Fase di Deposizione: Dal Plasma al Film Solido

Con il plasma reattivo stabilito, l'attenzione si sposta sulla costruzione del film sul materiale bersaglio, noto come substrato.

Il Ruolo del Substrato

Il substrato viene posizionato su uno degli elettrodi, che spesso viene riscaldato. Tuttavia, questa temperatura è relativamente bassa (circa 350°C), molto al di sotto di quanto sarebbe richiesto per la Deposizione Chimica da Vapore (CVD) puramente termica. Questa bassa temperatura è il vantaggio principale del PECVD.

Reazioni Superficiali e Adsorbimento

Le specie altamente reattive generate nel plasma diffondono e viaggiano verso il substrato. Una volta raggiunto il substrato, "aderiscono" alla superficie in un processo chiamato adsorbimento chimico. La loro elevata reattività significa che sono predisposte a formare nuovi legami chimici.

Formazione del Film e Rimozione dei Sottoprodotti

Sulla superficie, questi frammenti adsorbiti reagiscono tra loro per formare un film sottile solido e stabile. Man mano che si forma il materiale del film desiderato, vengono creati anche altri sottoprodotti volatili. Questi sottoprodotti vengono desorbiti (rilasciati) dalla superficie e vengono continuamente pompati fuori dalla camera a vuoto, lasciando dietro di sé solo il film depositato.

Comprendere i Compromessi

Sebbene potente, il PECVD non è una soluzione universale. Comprendere i suoi benefici e le sue sfide intrinseche è fondamentale per una corretta applicazione.

Il Beneficio: Elaborazione a Bassa Temperatura

Il vantaggio più significativo del PECVD è la sua capacità di depositare film su substrati sensibili alla temperatura. Materiali come plastiche, elettronica organica o alcuni dispositivi semiconduttori non possono sopportare l'alto calore del CVD tradizionale. Il PECVD aggira questa limitazione utilizzando l'energia del plasma.

La Sfida: Impurità nel Film

Le reazioni chimiche in un plasma sono complesse e possono portare all'incorporazione di elementi indesiderati nel film. Ad esempio, quando si utilizzano precursori contenenti idrogeno come il silano, è comune che l'idrogeno sia incorporato nel film finale, il che può alterarne le proprietà elettriche o ottiche.

La Complessità: Controllo del Processo

Il PECVD introduce più variabili di processo rispetto al CVD termico. Oltre alla temperatura, alla pressione e al flusso di gas, è necessario controllare con precisione anche la potenza del plasma. Ogni parametro influenza la densità e la chimica del plasma, che a sua volta influenza la velocità di deposizione, l'uniformità del film e le proprietà del materiale, rendendo l'ottimizzazione del processo più intricata.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione di utilizzare il PECVD dovrebbe essere guidata dai requisiti specifici del tuo substrato e dalle proprietà del film desiderate.

- Se il tuo obiettivo principale è depositare un film su un materiale sensibile alla temperatura: il PECVD è la scelta definitiva e spesso l'unica, poiché protegge il substrato dai danni termici.

- Se il tuo obiettivo principale è la massima purezza del film per un substrato resistente al calore: potresti considerare il CVD tradizionale ad alta temperatura, che può produrre film con meno impurità incorporate come l'idrogeno.

- Se il tuo obiettivo principale è bilanciare la velocità di deposizione con una qualità moderata: l'ottimizzazione della potenza del plasma e del flusso di gas del PECVD offre un percorso altamente efficace per ottenere una rapida crescita del film a basse temperature.

In definitiva, comprendere che il PECVD separa la sorgente di energia (plasma) dall'ambiente termico (substrato) è la chiave per sfruttare le sue capacità uniche per l'ingegneria dei materiali avanzati.

Tabella Riepilogativa:

| Fase | Azioni Chiave | Componenti Chiave |

|---|---|---|

| Iniziale | Introdurre gas reagenti, applicare campo elettrico RF | Camera a vuoto, elettrodi, gas (es. SiH4, NH3) |

| Deposizione | Generare plasma, adsorbire specie reattive, formare il film | Substrato, plasma, sottoprodotti |

| Risultato | Depositare film sottile a basse temperature (es. 350°C) | Film di alta qualità, danni termici minimi |

Pronto a migliorare le capacità del tuo laboratorio con sistemi PECVD avanzati? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire a diversi laboratori soluzioni di forni ad alta temperatura su misura. La nostra linea di prodotti, inclusi sistemi PECVD, forni a muffola, a tubo, rotativi e forni a vuoto e ad atmosfera, è completata da una forte personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche per la deposizione a bassa temperatura e altro ancora. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi e guidare l'innovazione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura