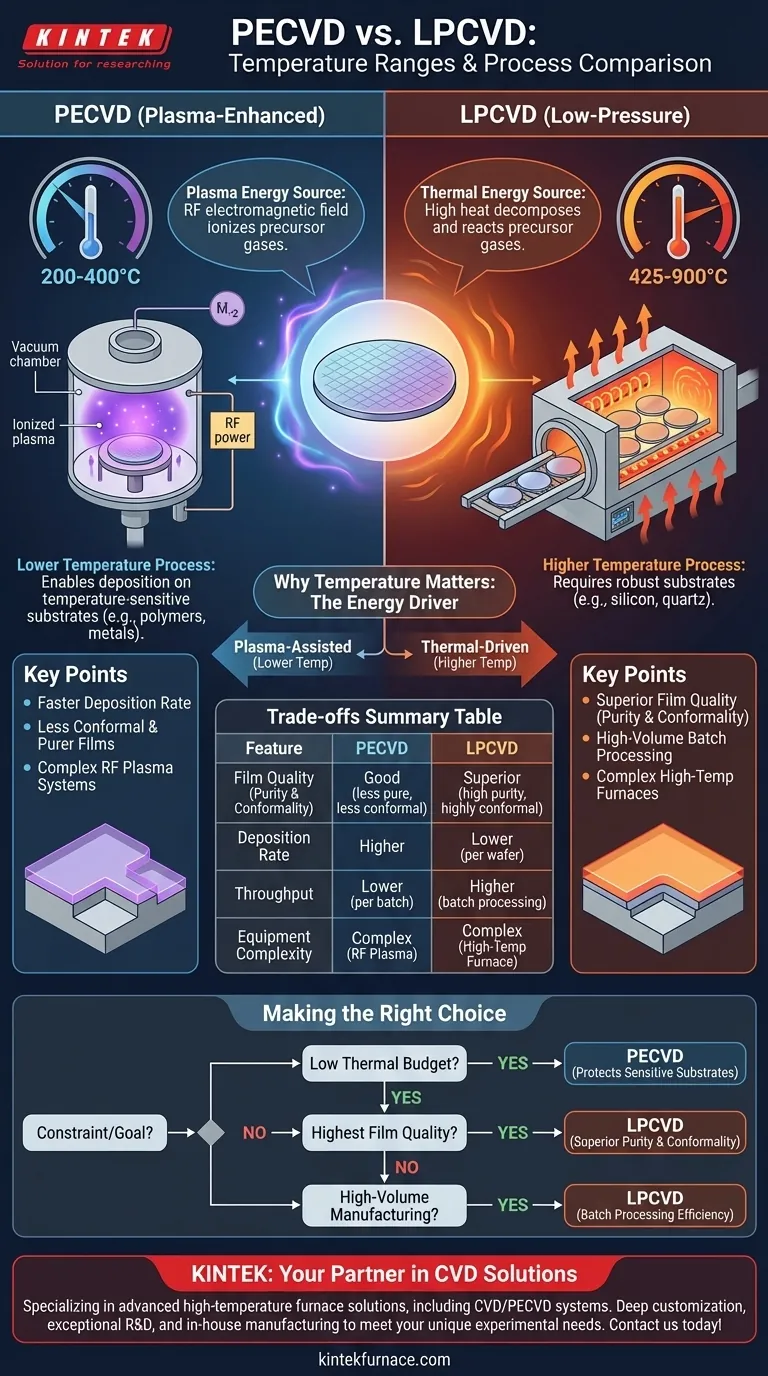

Nella deposizione chimica da vapore, il PECVD (Plasma-Enhanced Chemical Vapor Deposition) opera a temperature significativamente più basse, tipicamente tra 200-400°C. Al contrario, l'LPCVD (Low-Pressure Chemical Vapor Deposition) richiede un budget termico molto più elevato, con processi che vanno da 425-900°C. Questa fondamentale differenza di temperatura è un risultato diretto di come ciascun processo fornisce l'energia necessaria per guidare la reazione di deposizione.

La scelta tra LPCVD e PECVD non riguarda solo la temperatura, ma la fonte di energia che la determina. L'affidamento dell'LPCVD all'energia termica richiede un calore elevato ma produce film superiori, mentre l'uso dell'energia al plasma da parte del PECVD consente la lavorazione a bassa temperatura, essenziale per i substrati sensibili alla temperatura.

Perché la temperatura è il fattore determinante

La temperatura operativa è la distinzione più critica tra queste due potenti tecniche di deposizione. Influisce direttamente su tutto, dalla qualità del film ai materiali che si possono usare come substrato. La ragione della vasta differenza di temperatura risiede nel meccanismo centrale di ciascun processo.

LPCVD: L'approccio a conduzione termica

L'LPCVD si basa esclusivamente sull'energia termica per avviare e sostenere le reazioni chimiche. I gas precursori introdotti nella camera a vuoto devono essere riscaldati a una temperatura sufficientemente alta da farli decomporre e reagire sulla superficie del substrato.

Questo ambiente ad alta temperatura (425-900°C) è necessario per fornire l'energia di attivazione per le reazioni superficiali. Il risultato è tipicamente un film di altissima purezza, denso e altamente conforme, poiché il calore consente agli atomi di migrare sulla superficie per trovare siti reticolari a bassa energia.

PECVD: L'alternativa assistita da plasma

Il PECVD aggira la necessità di alte temperature introducendo un'altra forma di energia: il plasma. Un campo elettromagnetico (tipicamente a Radio Frequenza) viene utilizzato per ionizzare i gas precursori, creando un plasma altamente reattivo.

Questo plasma contiene ioni, radicali e altre specie eccitate che sono molto più reattive delle molecole di gas originali. Poiché queste specie sono già energizzate, la reazione di deposizione può procedere a temperature molto più basse (200-400°C). L'energia è fornita dal plasma, non solo dal calore.

L'impatto sulla compatibilità del substrato

La bassa temperatura operativa del PECVD è il suo più grande vantaggio. Consente la deposizione di film su substrati che non possono sopportare carichi termici elevati.

Ciò include substrati con strati metallici precedentemente fabbricati (come l'alluminio, che fonde a circa 660°C), polimeri o altri dispositivi sensibili alla temperatura. L'LPCVD, a causa del suo elevato calore, è in gran parte limitato a substrati termicamente robusti come wafer di silicio puro o quarzo.

Comprendere i compromessi

La scelta di un metodo di deposizione è una questione di bilanciamento di priorità contrastanti. La temperatura più bassa del PECVD comporta specifici compromessi rispetto ai film di alta qualità prodotti dall'LPCVD.

Qualità del film: Purezza e conformalità

L'LPCVD è lo standard aureo per la qualità del film. Il processo ad alta temperatura produce film con eccellente stechiometria (il corretto rapporto di elementi), bassi livelli di impurità e superiore conformalità (la capacità di rivestire uniformemente trincee e gradini complessi, con elevato rapporto d'aspetto).

I film PECVD, al contrario, spesso incorporano idrogeno, poiché i precursori come il silano (SiH₄) non sono completamente dissociati. Ciò può influire sulle proprietà elettriche e ottiche del film. La conformalità del PECVD è anche generalmente inferiore a quella dell'LPCVD.

Velocità di deposizione e throughput

I processi PECVD possono spesso raggiungere velocità di deposizione più elevate rispetto all'LPCVD. Questo perché il plasma crea un'alta concentrazione di specie reattive vicino alla superficie del substrato.

Tuttavia, i sistemi LPCVD sono tipicamente grandi forni a batch in grado di elaborare centinaia di wafer contemporaneamente. Questa elaborazione in batch ad alto volume spesso conferisce all'LPCVD un vantaggio significativo nel throughput complessivo per la produzione di massa, nonostante una velocità di deposizione per wafer più lenta.

Attrezzatura e complessità del processo

Mentre il meccanismo di reazione LPCVD è più semplice (guidato dal calore), l'attrezzatura richiede forni e sistemi di manipolazione robusti per alte temperature.

I sistemi PECVD non richiedono un riscaldamento così estremo ma coinvolgono complessi sistemi di generazione di plasma RF, inclusi reti di adattamento e alimentatori, aggiungendo un diverso livello di complessità al controllo del processo.

Fare la scelta giusta per la tua applicazione

La decisione di utilizzare PECVD o LPCVD è fondamentalmente una scelta ingegneristica strategica basata sui vincoli e gli obiettivi del tuo progetto specifico.

- Se il tuo obiettivo principale è la compatibilità del substrato e un basso budget termico: Il PECVD è la scelta chiara e spesso l'unica, poiché protegge i materiali sensibili alla temperatura già presenti sul tuo wafer.

- Se il tuo obiettivo principale è la massima qualità, purezza e conformalità del film: L'LPCVD è il metodo superiore, a condizione che il tuo substrato possa sopportare le elevate temperature di processo richieste.

- Se il tuo obiettivo principale è la produzione di grandi volumi su substrati robusti: L'LPCVD in una configurazione di forno a batch spesso fornisce la soluzione più conveniente per produrre film dielettrici o di polisilicio di alta qualità.

In definitiva, la scelta tra PECVD e LPCVD è una decisione strategica dettata dalle limitazioni del tuo substrato e dai requisiti di prestazione del tuo film finale.

Tabella riassuntiva:

| Processo | Intervallo di temperatura | Fonte di energia chiave | Ideale per |

|---|---|---|---|

| PECVD | 200-400°C | Plasma | Substrati sensibili alla temperatura, deposizione più rapida |

| LPCVD | 425-900°C | Termico | Film ad alta purezza, rivestimenti conformi, lavorazione in batch |

Stai lottando per scegliere il giusto processo CVD per il tuo laboratorio? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo una profonda personalizzazione per soddisfare con precisione le tue esigenze sperimentali uniche, sia che tu stia lavorando con materiali sensibili alla temperatura o che richieda una qualità del film superiore. Contattaci oggi per discutere come i nostri forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera e i sistemi CVD/PECVD possono migliorare la tua ricerca e l'efficienza della produzione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico