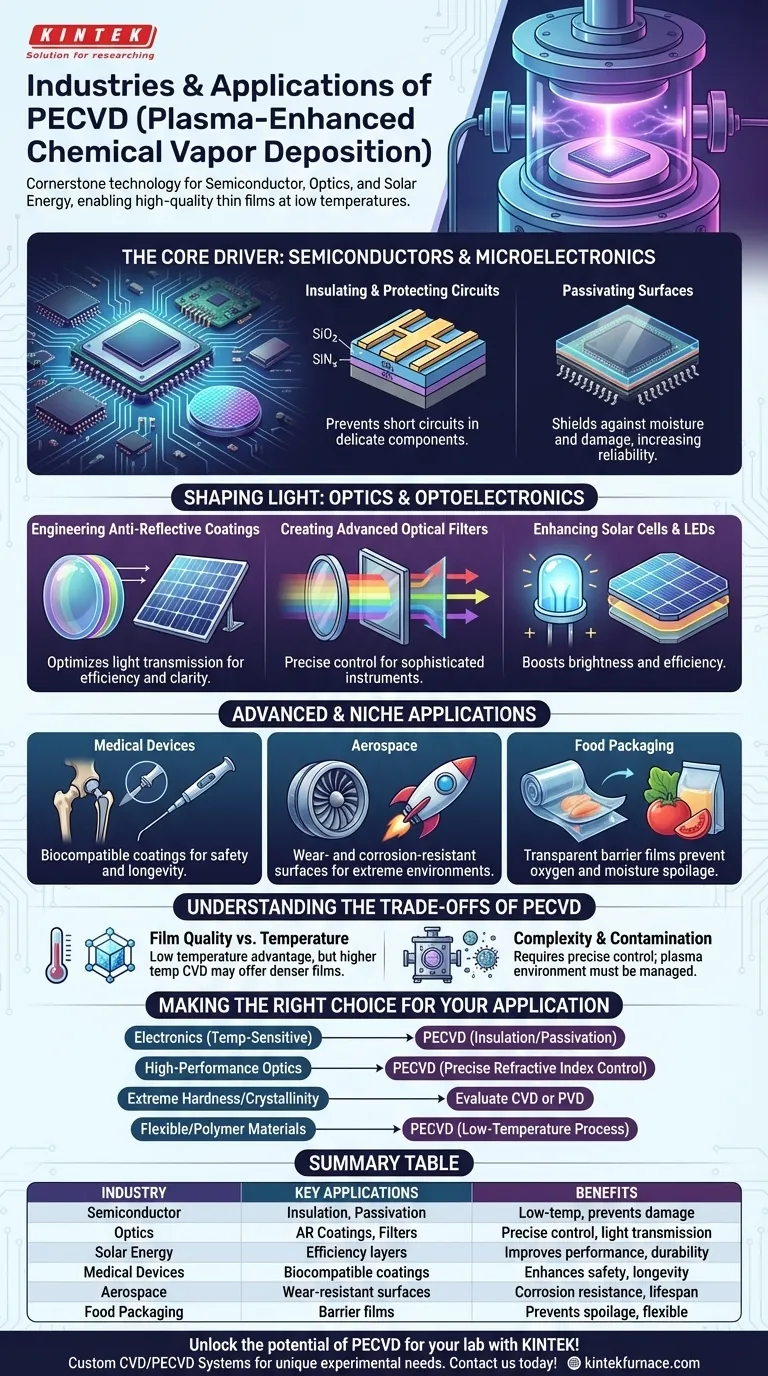

In sintesi, la deposizione chimica da vapore assistita da plasma (PECVD) è una tecnologia fondamentale utilizzata principalmente nelle industrie dei semiconduttori, dell'ottica e dell'energia solare. Le sue applicazioni si estendono anche a settori critici come i dispositivi medici, l'aerospaziale e persino il confezionamento alimentare, dove viene utilizzata per depositare film sottili altamente specializzati.

Il valore centrale del PECVD è la sua capacità di creare rivestimenti funzionali di alta qualità a basse temperature. Ciò consente il trattamento di materiali sensibili al calore, come microchip complessi o materie plastiche, che verrebbero danneggiati o distrutti dai metodi di deposizione tradizionali ad alta temperatura.

Il motore principale: semiconduttori e microelettronica

Il PECVD è indispensabile per l'industria microelettronica poiché i moderni processori e chip di memoria non possono resistere alle alte temperature durante la produzione. La tecnologia risolve questo problema utilizzando il plasma per attivare le reazioni chimiche invece del calore.

### Isolamento e protezione dei circuiti

I transistor su un wafer di silicio sono incredibilmente piccoli e delicati. Il PECVD viene utilizzato per depositare sottili strati di materiali isolanti, come biossido di silicio (SiO₂) e nitruro di silicio (SiNₓ), tra gli strati metallici di un chip.

Questo isolamento elettrico è fondamentale per prevenire cortocircuiti. La natura a bassa temperatura del PECVD assicura che i circuiti integrati sottostanti non vengano danneggiati durante questa fase cruciale.

### Passivazione delle superfici

La passivazione superficiale è il processo che rende la superficie di un materiale meno reattiva. Nei semiconduttori, il PECVD deposita un ulteriore strato protettivo che protegge il chip da umidità, sostanze chimiche e danni fisici. Ciò aumenta notevolmente l'affidabilità e la durata del dispositivo.

Modellare la luce: ottica e optoelettronica

La capacità del PECVD di controllare con precisione lo spessore e la composizione di un film lo rende ideale per la produzione di componenti ottici in cui ogni nanometro conta.

### Progettazione di rivestimenti antiriflesso

Il PECVD viene utilizzato per applicare rivestimenti multistrato su lenti, pannelli solari e display. Questi rivestimenti sono progettati con un preciso indice di rifrazione per ridurre al minimo la riflessione della luce e massimizzare la trasmissione della luce, migliorando l'efficienza delle celle solari e la chiarezza dei dispositivi ottici come occhiali e obiettivi fotografici.

### Creazione di filtri ottici avanzati

Regolando attentamente il processo di deposizione, il PECVD può creare film che bloccano o lasciano passare selettivamente lunghezze d'onda specifiche della luce. Ciò è essenziale per la produzione di filtri ottici sofisticati, lenti colorate e strumenti scientifici come i fotometri.

### Miglioramento di celle solari e LED

Nel fotovoltaico, il PECVD è uno standard per la deposizione degli strati antiriflesso e di passivazione che sono fondamentali per le celle solari ad alta efficienza. Per i LED, aiuta a creare strati che migliorano l'estrazione della luce, rendendo il dispositivo più luminoso ed efficiente.

Applicazioni avanzate e di nicchia

Oltre ai suoi usi principali, la versatilità del PECVD è stata adattata per altri campi esigenti.

### Garantire la biocompatibilità per i dispositivi medici

Il PECVD può depositare rivestimenti sottili, inerti e biocompatibili su impianti medici e strumenti chirurgici. Questi strati creano una barriera che previene il rigetto da parte del corpo e migliora la durabilità del dispositivo.

### Costruzione di superfici resistenti all'usura

Per applicazioni meccaniche e aerospaziali, il PECVD viene utilizzato per creare rivestimenti estremamente duri e resistenti alla corrosione. Questi film protettivi possono essere applicati a parti che operano in ambienti estremi per prolungare la loro vita operativa.

### Miglioramento dell'imballaggio alimentare

In un'applicazione più specifica, il PECVD viene utilizzato per depositare strati vetrosi ultrasottili (SiOₓ) su film plastici per il confezionamento alimentare. Ciò crea una barriera trasparente e flessibile che impedisce a ossigeno e umidità di alterare il contenuto.

Comprendere i compromessi del PECVD

Sebbene potente, il PECVD non è una soluzione universale. I suoi vantaggi comportano limitazioni specifiche che è importante comprendere.

### Qualità del film rispetto alla temperatura

Il vantaggio principale del PECVD è la sua bassa temperatura di processo. Tuttavia, i film depositati a temperature più elevate tramite la deposizione chimica da vapore (CVD) tradizionale possono talvolta essere più densi o avere una struttura cristallina più ordinata, che potrebbe essere richiesta per determinate applicazioni elettroniche o meccaniche di nicchia.

### Complessità e contaminazione

I sistemi PECVD sono camere a vuoto complesse che richiedono un controllo preciso dei flussi di gas, della pressione e della potenza del plasma. Ciò rende l'attrezzatura e il processo più costosi rispetto ai metodi più semplici. L'ambiente al plasma può anche incorporare impurità, come l'idrogeno, nel film, che devono essere gestite attentamente.

Fare la scelta giusta per la vostra applicazione

La scelta della tecnologia di deposizione dipende interamente dalle proprietà del substrato e dalla funzione desiderata del rivestimento.

- Se il vostro obiettivo principale è l'elettronica con componenti sensibili alla temperatura: il PECVD è quasi sempre la scelta giusta per depositare strati isolanti e di passivazione.

- Se il vostro obiettivo principale sono i rivestimenti ottici ad alte prestazioni: il PECVD fornisce il controllo preciso sull'indice di rifrazione e sullo spessore necessari per gli strati antiriflesso e i filtri.

- Se il vostro obiettivo principale è la durezza estrema o la cristallinità: dovreste valutare il PECVD rispetto al CVD ad alta temperatura o alla deposizione fisica da vapore (PVD) per trovare l'equilibrio ottimale per le vostre esigenze.

- Se il vostro obiettivo principale è rivestire materiali flessibili o a base di polimeri: il processo a bassa temperatura del PECVD lo rende una delle poche tecnologie valide per questo lavoro.

In definitiva, comprendere dove eccelle il PECVD consente di sfruttare le sue uniche capacità a bassa temperatura per risolvere problemi specifici e impegnativi della scienza dei materiali.

Tabella riassuntiva:

| Settore | Applicazioni chiave | Vantaggi |

|---|---|---|

| Semiconduttori | Isolamento, passivazione | Lavorazione a bassa temperatura, previene danni ai circuiti |

| Ottica | Rivestimenti antiriflesso, filtri | Controllo preciso dello spessore, maggiore trasmissione della luce |

| Energia solare | Strati di efficienza per le celle | Migliora le prestazioni, la durata |

| Dispositivi medici | Rivestimenti biocompatibili | Migliora la sicurezza, la longevità |

| Aerospaziale | Superfici resistenti all'usura | Resistenza alla corrosione, maggiore durata di esercizio |

| Imballaggio alimentare | Film barriera | Previene il deterioramento, applicazione flessibile |

Sblocca il potenziale del PECVD per il tuo laboratorio con KINTEK! Siamo specializzati in forni avanzati per alte temperature, inclusi i nostri versatili sistemi CVD/PECVD, supportati da eccezionali capacità di R&S e produzione interna. Le nostre profonde capacità di personalizzazione assicurano che soddisfiamo le vostre esigenze sperimentali uniche, sia che siate nei semiconduttori, nell'ottica o in altri settori che richiedono una deposizione di film sottili precisa. Contattateci oggi stesso per discutere come possiamo migliorare la vostra ricerca ed efficienza produttiva con soluzioni su misura!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura