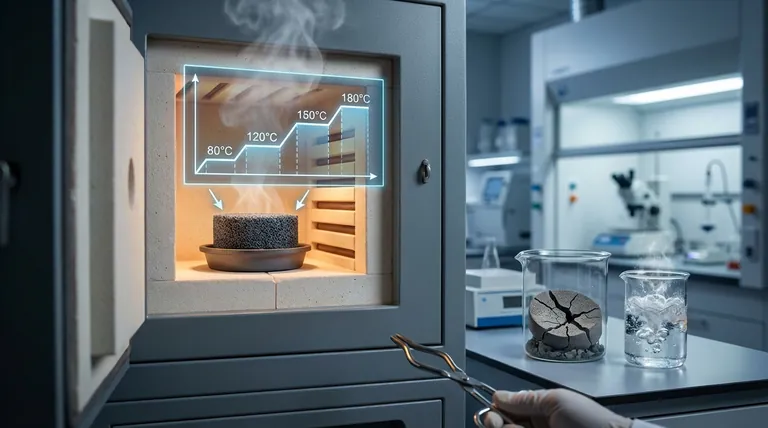

Il controllo della temperatura a gradini è essenziale per prevenire il catastrofico collasso della struttura del precursore. Utilizzando quattro distinti gradienti di temperatura che vanno da 80°C a 180°C, un forno di precisione da laboratorio garantisce la rimozione controllata dell'etanolo anidro, consentendo al contempo alla resina fenolica di reticolare e solidificarsi gradualmente.

Concetto chiave Il riscaldamento rapido innesca un'ebollizione violenta del solvente che distrugge la delicata matrice dei precursori ceramici prima che si induriscano. Un approccio termico a gradini sincronizza la rimozione del solvente con la solidificazione del polimero, preservando uno scheletro di carbonio stabile necessario per ceramiche TiCO porose di alta qualità.

La meccanica della stabilizzazione dei precursori

Controllo dell'evaporazione del solvente

La miscela precursore contiene etanolo anidro, che agisce come solvente. Se la temperatura aumenta troppo rapidamente, questo solvente raggiungerà il suo punto di ebollizione bruscamente.

Il controllo della temperatura a gradini modula questo processo. Permette all'etanolo di evaporare a una velocità controllata, prevenendo l'accumulo di pressione interna associato all'ebollizione improvvisa.

Sincronizzazione della solidificazione della resina

Mentre il solvente evapora, la resina fenolica all'interno della miscela deve subire la reticolazione. Questo è il processo chimico che indurisce la resina in una struttura solida.

I gradienti di temperatura (da 80°C a 180°C) sono calibrati per corrispondere alla cinetica di polimerizzazione della resina. Ciò garantisce che la matrice crei un telaio rigido in grado di sostenersi mentre il solvente viene rimosso.

Creazione dello scheletro di carbonio

L'obiettivo finale di questa fase di polimerizzazione è la formazione di uno scheletro di carbonio stabile. Questo scheletro funge da base per il materiale ceramico finale.

Gestendo attentamente il calore, il processo preserva la struttura porosa su scala micrometrica iniziale. Questa porosità è la caratteristica distintiva del prodotto ceramico TiCO finale.

I rischi del riscaldamento rapido

Ebollizione violenta del solvente

Senza gradienti a gradini, l'etanolo passa da liquido a gas in modo esplosivo. Il riferimento descrive questo come "ebollizione violenta del solvente".

Questa rapida espansione crea forze interne che la resina semi-liquida non può sopportare.

Collasso strutturale

La modalità di guasto primaria in questo processo è il collasso della struttura del precursore.

Se il solvente esce violentemente prima che la resina si sia reticolata a sufficienza, i vuoti collassano. Ciò distrugge la porosità desiderata e si traduce in un materiale denso, difettoso o screpolato anziché in una ceramica porosa.

Ottimizzazione del protocollo di polimerizzazione

## Fare la scelta giusta per il tuo processo

Per garantire l'integrità delle tue ceramiche TiCO porose, devi allineare il tuo protocollo di riscaldamento con i limiti fisici dei tuoi materiali.

- Se la tua priorità principale è l'integrità strutturale: Aderisci rigorosamente al gradiente a quattro fasi a partire da 80°C per evitare che la pressione interna fratturi la matrice.

- Se la tua priorità principale è la qualità dei pori: Assicurati che la velocità di rampa consenta la completa evacuazione del solvente prima che la resina si indurisca completamente per mantenere pori aperti su scala micrometrica.

La precisione nella fase di polimerizzazione è il fattore più critico nel definire l'architettura finale della ceramica.

Tabella riassuntiva:

| Fattore di fase di polimerizzazione | Requisito | Impatto sul precursore TiCO |

|---|---|---|

| Intervallo di temperatura | Da 80°C a 180°C | Consente l'evaporazione e la solidificazione sincronizzate |

| Metodo di riscaldamento | Gradiente a 4 fasi | Previene l'ebollizione violenta del solvente e la pressione interna |

| Solvente (etanolo) | Rimozione controllata | Mantiene la matrice interna senza ebollizione improvvisa |

| Resina fenolica | Reticolazione graduale | Crea una struttura di scheletro di carbonio rigida e stabile |

| Architettura dei pori | Ritenzione su scala micrometrica | Preserva la porosità per una ceramica di alta qualità finale |

Migliora la tua lavorazione di ceramiche avanzate con KINTEK

Ottenere lo scheletro di carbonio perfetto richiede una precisione termica senza compromessi. In KINTEK, siamo specializzati in soluzioni di laboratorio ad alte prestazioni su misura per la scienza dei materiali complessi. Sia che tu stia polimerizzando precursori TiCO sensibili o eseguendo sintesi ad alta temperatura, le nostre apparecchiature forniscono i gradienti di temperatura esatti richiesti dalla tua ricerca.

Il nostro valore per te:

- Ingegneria esperta: Supportata da R&S e produzione di livello mondiale.

- Soluzioni versatili: Una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD.

- Su misura per il successo: Tutti i sistemi sono completamente personalizzabili per soddisfare i tuoi protocolli di laboratorio unici.

Non lasciare che il collasso strutturale comprometta i tuoi risultati. Contatta i nostri specialisti oggi stesso per trovare il forno di precisione o il forno ideale per la tua applicazione!

Guida Visiva

Riferimenti

- Xiaoyu Cao, Lei Feng. Microstructure, Mechanical Property and Thermal Conductivity of Porous TiCO Ceramic Fabricated by In Situ Carbothermal Reduction of Phenolic Resin and Titania. DOI: 10.3390/nano14060515

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Cos'è la tempra e perché è importante? Ottenere durezza e resistenza superiori dei materiali

- Perché i controllori di flusso massico (MFC) automatici sono essenziali nella nitrurazione a gas misto? Ottenere precisione del processo

- Perché DEZ e GEME sono selezionati per Ge:ZnO ALD? Sblocca un drogaggio atomico preciso e stabilità termica

- Quali sono i vantaggi di un forno a crogiolo? Ottenere una fusione di metalli flessibile e a basso costo per piccoli lotti

- Come vengono controllati i livelli di impurità durante la sintesi della polvere di tantalio? Maestria nella riduzione magnesiotermica ad alta purezza

- Qual è il significato di un sistema di controllo del flusso per la sicurezza durante la passivazione in situ delle polveri di U-6Nb?

- Quale ruolo svolge il ricottura termica nel post-trattamento dei nanocristalli di CZTSSe? Ottimizzare purezza di fase e cristallinità

- Quali sono i vantaggi dell'utilizzo di un forno a reazione a microonde multimodale personalizzato? Aumenta la velocità di sintesi del 90%