Nella scienza dei materiali, la tempra è un processo controllato di raffreddamento rapido di un metallo o lega riscaldata. Questo non significa semplicemente raffreddare un componente caldo; è un trattamento termico preciso che trasforma fondamentalmente la struttura microscopica interna del materiale. Questa trasformazione viene utilizzata per bloccare proprietà meccaniche desiderabili come estrema durezza e resistenza che sarebbero irraggiungibili con un raffreddamento più lento.

Lo scopo primario della tempra è bloccare un materiale in uno stato strutturale instabile e ad alta temperatura, impedendo ai suoi atomi di riorganizzarsi nella loro forma naturale e più morbida. In sostanza, si scambia la duttilità naturale del materiale con un aumento significativo e ingegnerizzato di durezza e resistenza.

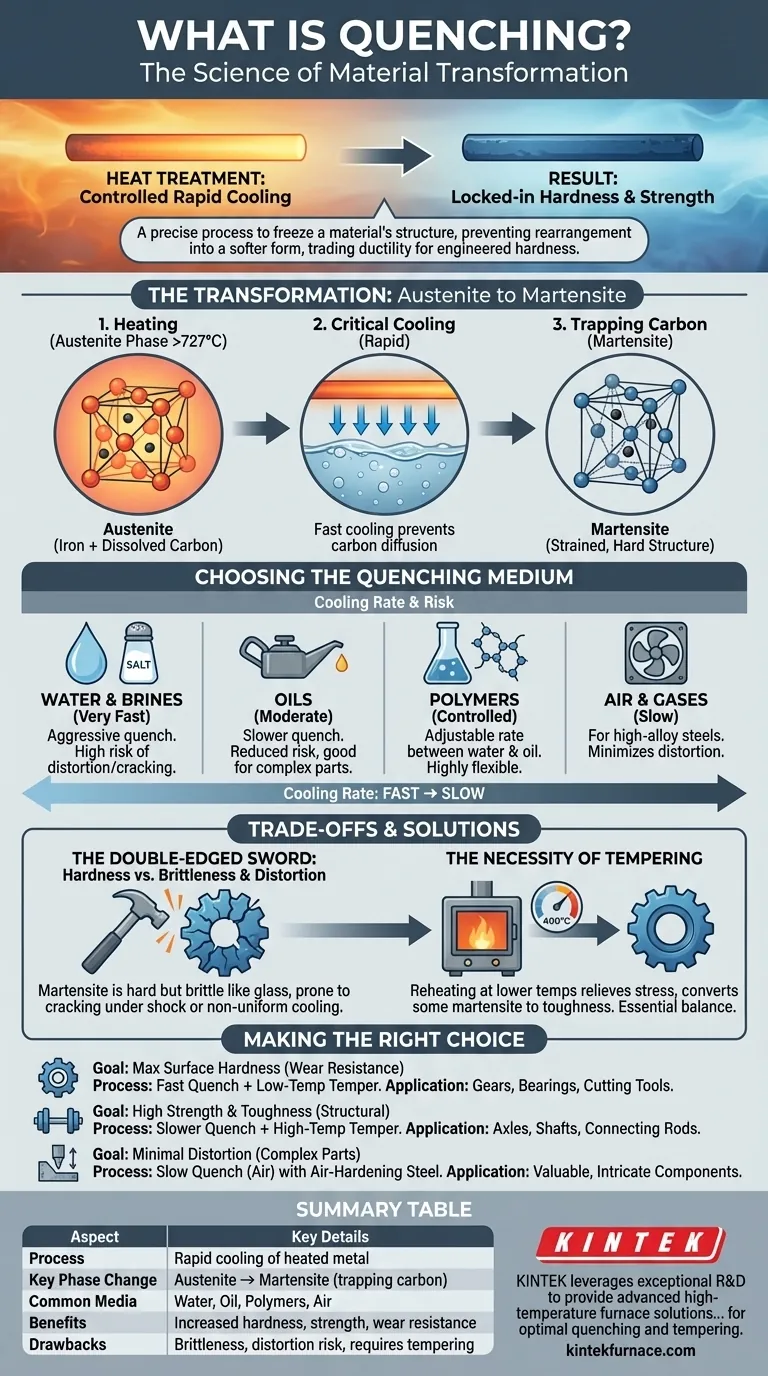

La Scienza della Trasformazione: Dall'Austenite alla Martensite

La tempra è un'impresa di ingegneria dei materiali che manipola la struttura cristallina di un metallo a livello atomico. Il processo costringe il materiale in uno stato che non assumerebbe naturalmente.

Riscaldamento alla Fase Austenitica

Innanzitutto, un componente in acciaio viene riscaldato a una specifica temperatura critica, tipicamente superiore a 727°C (1340°F). A questa temperatura, i suoi atomi di ferro si riorganizzano in una struttura cristallina nota come austenite. Una caratteristica fondamentale dell'austenite è la sua capacità di sciogliere gli atomi di carbonio all'interno del suo reticolo.

Il Tasso di Raffreddamento Critico

Il "raffreddamento rapido" della tempra è la fase più critica. L'obiettivo è raffreddare il materiale così velocemente che gli atomi di carbonio disciolti non abbiano il tempo di diffondersi fuori dal reticolo cristallino del ferro mentre questo tenta di tornare alla sua forma a temperatura ambiente.

Intrappolare il Carbonio per Formare la Martensite

Quando il raffreddamento è sufficientemente rapido, il carbonio rimane intrappolato. Ciò forza i cristalli di ferro in una nuova struttura altamente tesa e distorta chiamata martensite. Questa immensa tensione interna è ciò che rende la martensite eccezionalmente dura, resistente e anche molto fragile. Questa è la fonte a livello atomico delle proprietà che conferisce la tempra.

Scegliere il Giusto Mezzo di Tempra

La scelta del mezzo di tempra è fondamentale perché detta il tasso di raffreddamento. Il mezzo corretto viene selezionato in base al tipo di acciaio, alle dimensioni e alla geometria del componente e alle proprietà finali desiderate.

Acqua e Soluzioni Saline

L'acqua fornisce una tempra molto rapida e aggressiva. L'aggiunta di sale per creare una soluzione salina (brine) la rende ancora più veloce interrompendo la coperta di vapore isolante che può formarsi attorno al pezzo. Questo metodo è efficace ma comporta un alto rischio di causare la deformazione o la rottura del pezzo.

Oli

Gli oli raffreddano un componente in modo significativamente più lento rispetto all'acqua. Questa tempra meno severa riduce il rischio di crepe e distorsioni, rendendola una scelta comune per gli acciai legati e i pezzi con geometrie più complesse.

Polimeri

I liquidi di tempra polimerici sono soluzioni di un polimero in acqua. Regolando la concentrazione del polimero, il tasso di raffreddamento può essere controllato con precisione a un livello intermedio tra quello dell'acqua e dell'olio, offrendo una soluzione altamente flessibile e moderna.

Aria e Gas

Per alcuni acciai altamente legati (come molti acciai per utensili), la trasformazione in martensite può essere ottenuta con un tasso di raffreddamento molto più lento. Per questi materiali, è sufficiente una tempra in aria ferma o forzata, che riduce drasticamente il rischio di distorsione.

Comprendere i Compromessi: Il Filo a Doppio Taglio della Durezza

Sebbene la tempra ottenga una durezza eccezionale, questa proprietà non arriva senza compromessi significativi. Un componente che è stato solo temprato è spesso inadatto al suo scopo finale.

Fragilità: Il Prezzo della Durezza

La struttura martensitica creata dalla tempra non è solo dura; è anche estremamente fragile, simile al vetro. Un impatto o uno shock che un materiale più morbido assorbirebbe potrebbe facilmente frantumare un pezzo che è stato solo temprato.

Il Rischio di Deformazione e Rottura

Il raffreddamento rapido non è mai perfettamente uniforme. Le sezioni più sottili di un pezzo si raffreddano più velocemente delle sezioni più spesse, creando enormi tensioni interne. Queste tensioni possono far sì che il componente si deformi, si pieghi o, nei casi più gravi, si rompa durante il processo di tempra stesso.

La Necessità della Rinvenimento

A causa dell'estrema fragilità, un pezzo temprato viene quasi sempre rinvenuto (tempered). Il rinvenimento comporta il riscaldamento del componente a una temperatura molto più bassa (ad esempio, 200-650°C o 400-1200°F) e il suo mantenimento per un tempo prestabilito. Questo processo allevia le tensioni interne e converte parte della martensite fragile in una struttura più tenace, scambiando una piccola quantità di durezza per un guadagno cruciale di tenacità.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare la tempra e il processo specifico scelto devono essere direttamente allineati con l'applicazione finale del componente.

- Se la tua attenzione principale è la massima durezza superficiale per la resistenza all'usura: Una tempra rapida (acqua o salamoia) seguita da un rinvenimento a bassa temperatura è ideale per componenti come ingranaggi, cuscinetti o utensili da taglio.

- Se la tua attenzione principale è l'elevata resistenza e tenacità per l'integrità strutturale: È necessaria una tempra più lenta e meno severa (olio o polimero) seguita da un rinvenimento a temperatura più alta per parti come assi, alberi o bielle.

- Se la tua attenzione principale è minimizzare la distorsione in un pezzo complesso o prezioso: L'utilizzo di un mezzo di tempra molto lento come l'aria, che richiede una lega d'acciaio speciale "trattabile all'aria", è l'approccio più sicuro e stabile.

In definitiva, la tempra non è solo una fase di raffreddamento, ma una leva ingegneristica cruciale utilizzata per adattare con precisione le proprietà di un materiale al suo scopo previsto.

Tabella Riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Processo | Raffreddamento rapido del metallo riscaldato per bloccare la struttura ad alta temperatura |

| Cambiamento di Fase Chiave | L'austenite si trasforma in martensite, intrappolando il carbonio per la durezza |

| Mezzi Comuni | Acqua (veloce), Olio (moderato), Polimeri (controllato), Aria (lenta) |

| Vantaggi | Aumento di durezza, resistenza e resistenza all'usura |

| Svantaggi | Fragilità, rischio di deformazione/rottura, richiede rinvenimento |

| Applicazioni | Ingranaggi, utensili da taglio, assi e altri componenti ad alte prestazioni |

Hai bisogno di soluzioni di trattamento termico precise per il tuo laboratorio? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. Con solide capacità di personalizzazione approfondita, adattiamo i nostri prodotti per soddisfare le vostre esigenze sperimentali uniche, garantendo processi ottimali di tempra e rinvenimento per proprietà dei materiali migliorate. Contattaci oggi per discutere di come possiamo supportare i tuoi obiettivi di ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico