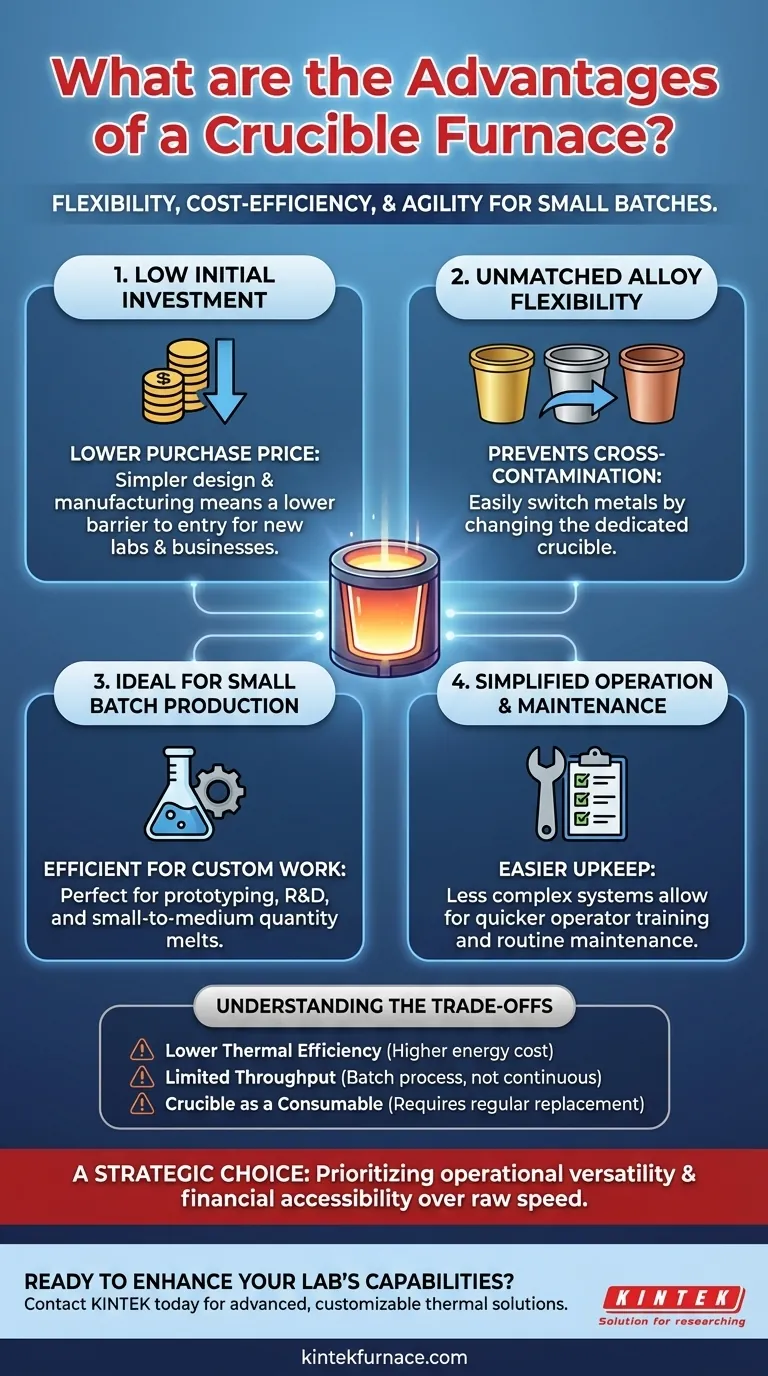

Per le operazioni che richiedono flessibilità ed efficienza dei costi, il forno a crogiolo si distingue come apparecchiatura fondamentale. I suoi principali vantaggi sono un basso costo di investimento iniziale, semplicità di funzionamento e manutenzione e la versatilità di fondere piccoli lotti di molte diverse leghe metalliche senza il rischio di contaminazione incrociata.

Il vero valore di un forno a crogiolo risiede nella sua agilità. Contenendo ogni fusione all'interno di un crogiolo separato, spesso intercambiabile, offre una flessibilità senza pari per la gestione di leghe diverse e piccole dimensioni di lotto, rendendolo una scelta ideale per lavori personalizzati, prototipazione e fonderie multi-lega.

I Vantaggi Fondamentali Spiegati

Il design di un forno a crogiolo è semplice: una camera rivestita di refrattario riscalda un recipiente (il crogiolo) che contiene la carica metallica. Questo semplice principio è la fonte dei suoi benefici chiave.

Basso Investimento Iniziale

Il design di un forno aクロgiolo è meccanicamente ed elettricamente più semplice rispetto a sistemi più avanzati come i forni a induzione o ad arco.

Questa semplicità si traduce direttamente in un costo di produzione inferiore e, pertanto, in un prezzo di acquisto inferiore. Per le nuove fonderie, le piccole imprese o i laboratori, ciò riduce significativamente la barriera all'ingresso per la fusione interna.

Flessibilità di Lega Senza Pari

Il vantaggio operativo più importante è la capacità di fondere una vasta gamma di leghe. Poiché il metallo fuso tocca solo il crogiolo, è possibile prevenire la contaminazione incrociata tra le fusioni.

Una fonderia può mantenere crogioli dedicati per metalli diversi: uno per l'alluminio, uno per il bronzo, uno per una specifica lega di zinco. Passare dalla fusione di un metallo all'altro è semplice come cambiare il crogiolo, un'operazione non fattibile in altri tipi di forni in cui la fusione entra in contatto con il rivestimento principale del forno.

Ideale per la Produzione di Piccoli Lotti

I forni a crogiolo eccellono nella fusione di quantità di metallo da piccole a medie. Ciò li rende perfettamente adatti per operazioni che non richiedono una produzione continua e ad alto volume.

Questo è fondamentale per le fonderie d'arte, i produttori di parti personalizzate e i laboratori di ricerca e sviluppo. Fondere un lotto di 20 kg di una lega speciale è molto efficiente in un forno a crogiolo ma incredibilmente dispendioso in un forno a induzione da diverse tonnellate.

Funzionamento e Manutenzione Semplificati

Meno sistemi complessi significano un funzionamento più semplice e programmi di manutenzione meno impegnativi. Gli operatori possono essere formati rapidamente e la manutenzione di routine consiste spesso nell'ispezione del rivestimento refrattario e nella gestione del ciclo di vita del crogiolo.

Per i modelli alimentati a combustibile, la manutenzione si concentra sul sistema di bruciatori, mentre i modelli a resistenza elettrica richiedono attenzione agli elementi riscaldanti. In entrambi i casi, è generalmente meno complesso rispetto alla manutenzione degli alimentatori e dei circuiti di raffreddamento ad acqua di un forno a induzione.

Comprendere i Compromessi

Nessuna tecnologia è priva di limitazioni. L'obiettività richiede di riconoscere dove un forno a crogiolo potrebbe non essere la soluzione migliore.

Minore Efficienza Termica

Riscaldare il crogiolo dall'esterno e fare affidamento sulla conduzione per trasferire quel calore al metallo è intrinsecamente meno efficiente di un forno a induzione, che riscalda il metallo direttamente.

Ciò può comportare un maggiore consumo energetico per chilogrammo di metallo fuso, il che può diventare un costo operativo significativo, specialmente in contesti ad alto volume.

Capacità Produttiva e Scalabilità Limitate

Il forno a crogiolo è fondamentalmente un processo a lotti. La sua capacità è limitata dalle dimensioni del crogiolo e il processo di riscaldamento, fusione e colata non è continuo.

Per le fonderie industriali su larga scala che devono colare migliaia di chilogrammi all'ora, la natura a lotti e le velocità di fusione più lente di un forno a crogiolo lo rendono impraticabile come unità di produzione primaria.

Il Crogiolo come Materiale di Consumo

Il crogiolo stesso è un articolo di consumo con una durata limitata. È soggetto a shock termico estremo e attacco chimico da parte del metallo fuso e dei flussi.

Il costo della sostituzione regolare del crogiolo deve essere incluso nel costo totale di proprietà del forno. Un guasto improvviso del crogiolo durante una fusione è anche un rischio operativo e di sicurezza significativo.

Fare la Scelta Giusta per la Tua Operazione

Scegliere un forno è una decisione strategica che deve allinearsi con i tuoi obiettivi di produzione specifici.

- Se la tua priorità è la produzione ad alto volume di una singola lega: La natura a lotti e la minore efficienza di un forno a crogiolo potrebbero non essere ideali; esplora forni a induzione o a riverbero più grandi.

- Se la tua priorità è la flessibilità per lavori personalizzati o R&S: La capacità di passare facilmente tra piccoli lotti di leghe diverse rende il forno a crogiolo la scelta superiore.

- Se la tua priorità è ridurre al minimo l'investimento di capitale iniziale: Il forno a crogiolo offre la barriera all'ingresso più bassa per stabilire una capacità professionale di fusione dei metalli.

In definitiva, selezionare un forno a crogiolo è una decisione di dare priorità alla versatilità operativa e all'accessibilità finanziaria rispetto alla velocità di produzione pura e all'efficienza termica.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Basso Investimento Iniziale | Prezzo di acquisto inferiore e barriera all'ingresso per piccole imprese e laboratori. |

| Flessibilità della Lega | Previene la contaminazione incrociata; passa facilmente tra i metalli cambiando il crogiolo. |

| Efficienza per Piccoli Lotti | Ideale per lavori personalizzati, prototipazione e R&S con quantità da piccole a medie. |

| Funzionamento e Manutenzione Semplici | Più facile da usare e mantenere rispetto a sistemi complessi come i forni a induzione. |

Pronto a migliorare le capacità di fusione dei metalli del tuo laboratorio con flessibilità ed efficienza dei costi?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni termiche avanzate. La nostra linea di prodotti, che comprende forni a crogiolo, a muffola, tubolari e a vuoto, è completata da solide capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali e produttive uniche.

Sia che tu sia nel campo della R&S, una fonderia personalizzata o un laboratorio che privilegia la versatilità, le nostre soluzioni per forni a crogiolo possono aiutarti a ottenere risultati superiori. Contattaci oggi stesso per discutere le tue esigenze specifiche e scoprire il forno perfetto per la tua attività!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio