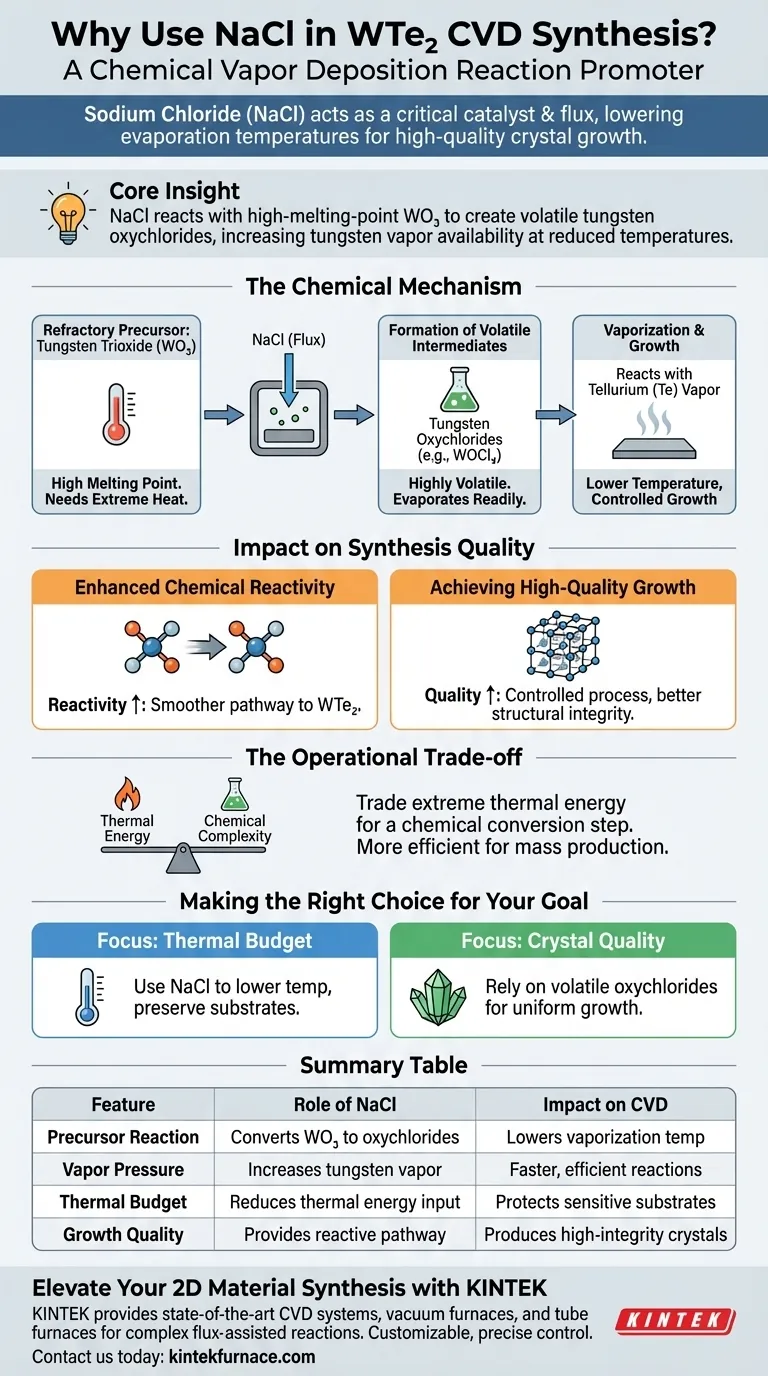

Il cloruro di sodio (NaCl) funge da promotore critico della reazione che agisce sia da catalizzatore che da fondente durante la sintesi del ditellururo di tungsteno (WTe2). Trasformando chimicamente la fonte di tungsteno, abbassa significativamente la temperatura di evaporazione richiesta per il processo, consentendo la crescita di cristalli di alta qualità senza la necessità di calore eccessivo.

Concetto chiave: La funzione principale dell'NaCl è quella di reagire con il precursore ad alto punto di fusione, il triossido di tungsteno (WO3), per creare ossicloruri di tungsteno volatili. Questi intermedi vaporizzano facilmente, aumentando la disponibilità di vapore di tungsteno per reagire con il tellurio a temperature ridotte.

Il meccanismo chimico

La sintesi del ditellururo di tungsteno tramite deposizione chimica da vapore (CVD) si basa sulla mobilitazione del tungsteno, un metallo con elevata stabilità termica naturale. L'NaCl facilita questo processo attraverso un percorso chimico specifico.

Conversione di precursori refrattari

Il triossido di tungsteno (WO3) è comunemente usato come materiale di partenza, ma possiede un punto di fusione molto elevato.

Senza un additivo, la vaporizzazione del WO3 richiede temperature estremamente elevate che possono essere impraticabili o dannose per il substrato.

Formazione di intermedi volatili

Quando viene introdotto l'NaCl, reagisce direttamente con il WO3.

Questa reazione produce ossicloruri di tungsteno, in particolare composti come WOCl2 o WOCl4.

A differenza dell'ossido originale, questi intermedi a base di cloruro sono altamente volatili ed evaporano facilmente.

Impatto sulla qualità della sintesi

L'introduzione dell'NaCl fa più che abbassare la temperatura di vaporizzazione; cambia fondamentalmente l'ambiente di crescita del cristallo.

Miglioramento della reattività chimica

Gli intermedi ossicloruri di tungsteno sono molto più reattivi del tungsteno ossido puro.

Questa maggiore reattività facilita una combinazione più efficiente con il vapore di tellurio.

Il risultato è un percorso chimico più agevole per la formazione del composto finale di ditellururo di tungsteno (WTe2).

Ottenere una crescita di alta qualità

Consentendo alla reazione di avvenire a temperature più basse, il processo diventa più controllato.

Questa riduzione termica minimizza la crescita caotica spesso associata al calore estremo.

Di conseguenza, il processo produce cristalli di WTe2 di alta qualità con una migliore integrità strutturale.

Il compromesso operativo

Sebbene la CVD sia generalmente elogiata per la creazione di film densi e uniformi e per il rivestimento di forme complesse, l'uso di un fondente salino affronta una limitazione specifica per quanto riguarda le proprietà del materiale.

Superare i vincoli termici

Il compromesso centrale riguarda la gestione dell'energia termica rispetto alla complessità chimica.

La CVD standard di metalli refrattari richiede tipicamente elevati input energetici per ottenere la vaporizzazione.

Utilizzando l'NaCl, si scambia la necessità di un'energia termica estrema con una fase di conversione chimica, rendendo il processo più efficiente e adatto a contesti di produzione di massa in cui sono desiderabili temperature più basse.

Fare la scelta giusta per il tuo obiettivo

Per determinare il modo migliore per utilizzare questo metodo assistito da fondente, considera i tuoi specifici obiettivi di sintesi.

- Se la tua attenzione principale è il budget termico: Utilizza l'NaCl per abbassare la temperatura di vaporizzazione richiesta della fonte di tungsteno, preservando i substrati sensibili.

- Se la tua attenzione principale è la qualità dei cristalli: Affidati alla formazione di ossicloruri volatili per garantire una fornitura costante e reattiva di tungsteno per una crescita uniforme.

L'NaCl trasforma una sfida termica ad alta energia in una reazione chimica gestibile, sbloccando la produzione efficiente di materiali 2D di alta qualità.

Tabella riassuntiva:

| Caratteristica | Ruolo dell'NaCl nella sintesi di WTe2 | Impatto sul processo CVD |

|---|---|---|

| Reazione del precursore | Converte WO3 in ossicloruri di tungsteno volatili | Abbassa la temperatura di vaporizzazione richiesta |

| Pressione di vapore | Aumenta la disponibilità di vapore di tungsteno | Consente reazioni più rapide ed efficienti |

| Budget termico | Riduce i requisiti di apporto di energia termica | Protegge i substrati sensibili dal calore estremo |

| Qualità della crescita | Fornisce un percorso chimico costante e reattivo | Produce cristalli di alta qualità con migliore integrità |

Migliora la tua sintesi di materiali 2D con KINTEK

La precisione nella deposizione chimica da vapore richiede più dei giusti precursori, richiede l'ambiente giusto. KINTEK fornisce sistemi CVD, forni sottovuoto e forni a tubo all'avanguardia, specificamente progettati per gestire complesse reazioni assistite da fondente come la sintesi di WTe2.

Supportati da ricerca e sviluppo e produzione esperti, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche, garantendo un riscaldamento uniforme e un controllo preciso sugli intermedi volatili. Pronto a ottimizzare la tua produzione di film sottili? Contatta KINTEK oggi stesso per scoprire come le nostre soluzioni ad alta temperatura possono far progredire la tua ricerca.

Guida Visiva

Riferimenti

- Andrejs Terehovs, Gunta Kunakova. Chemical Vapor Deposition for the Fabrication of WTe<sub>2</sub>/h‐BN Heterostructures. DOI: 10.1002/admi.202500091

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è il ruolo primario dei filamenti riscaldanti in un processo iCVD? Abilitazione della polimerizzazione a bassa temperatura

- Qual è l'intervallo di pressione e la capacità di vuoto dei sistemi CVD? Ottimizza la crescita dei tuoi materiali con un controllo preciso

- Quali gas vengono utilizzati nella deposizione chimica da fase vapore? Precursori e gas di processo master per film superiori

- Come funziona una macchina CVD? Padroneggiare la tecnologia per la deposizione di film sottili di alta qualità

- In che modo la deposizione chimica da fase vapore (CVD) differisce dalla deposizione fisica da fase vapore (PVD)? Scegli il metodo giusto per la tua applicazione

- Quali sono gli svantaggi del rivestimento CVD? Calore elevato, sottoprodotti tossici e sfide di costo

- Perché le alte temperature operative sono uno svantaggio per il CVD? Limitazione delle scelte di substrato e aumento dei difetti

- Come si confronta la CVD con altri metodi di deposizione di film sottili? Scopri la soluzione migliore per il tuo laboratorio