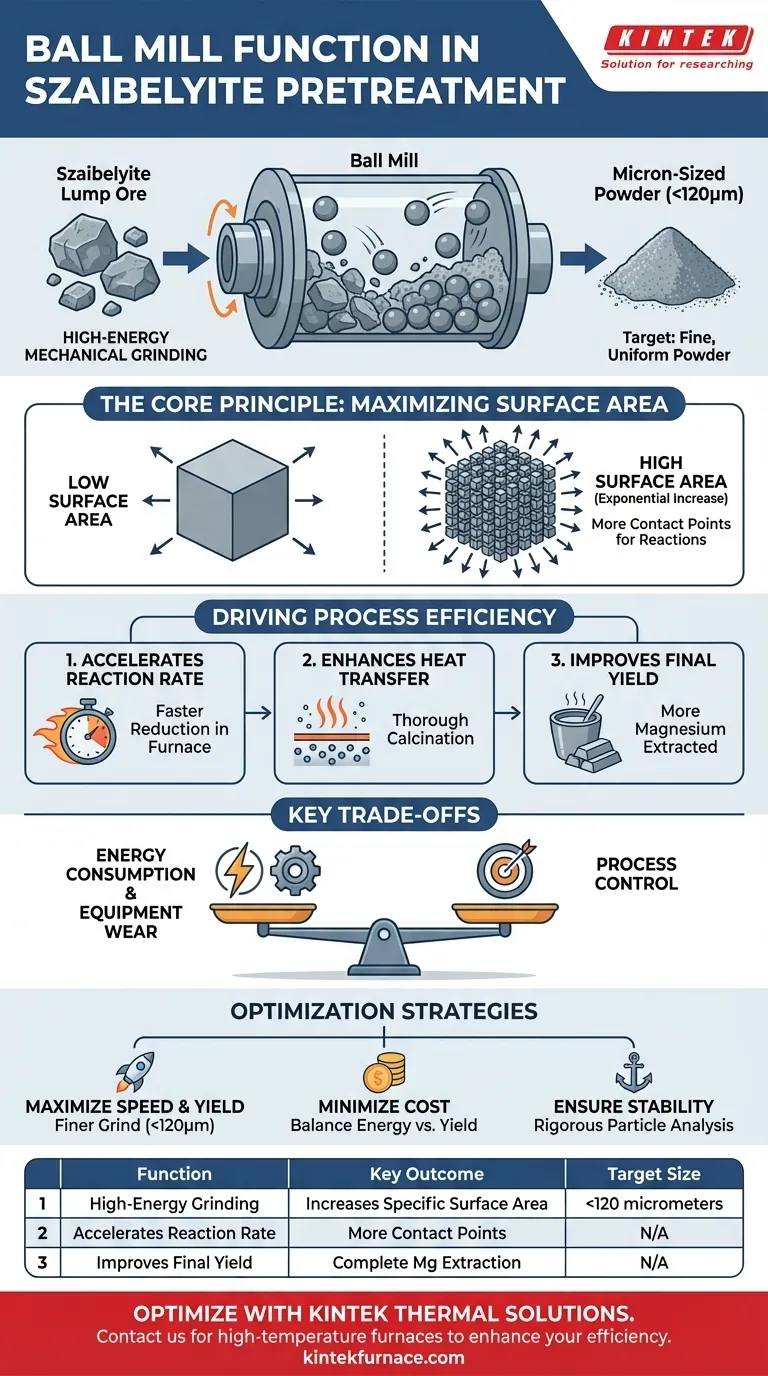

Nel pretrattamento del minerale di szaibelyite, la funzione principale di un mulino a palle è quella di eseguire una macinazione meccanica ad alta energia. Questo processo polverizza grossi e irregolari pezzi di minerale in una polvere fine e uniforme con una dimensione delle particelle tipicamente inferiore a 120 micrometri, preparandolo fondamentalmente per le successive reazioni chimiche.

Lo scopo principale dell'uso di un mulino a palle non è semplicemente quello di frantumare la roccia, ma di aumentare strategicamente l'area superficiale specifica del materiale. Questo cambiamento fisico è il fattore più importante nell'accelerare i tassi di reazione e massimizzare la resa finale di magnesio nel processo di riduzione termica sotto vuoto.

Il Principio Fondamentale: Massimizzare l'Area Superficiale per l'Efficienza della Reazione

Lo stato fisico di una materia prima determina quanto efficientemente possa reagire chimicamente. Per le reazioni allo stato solido, come quelle nella produzione di magnesio, la superficie disponibile per il contatto chimico è il principale fattore limitante.

Dal Minerale in Pezzi alla Polvere Micronizzata

Un mulino a palle è un potente cilindro rotante contenente sfere d'acciaio. Mentre il cilindro gira, le sfere cadono e rotolano, creando intense forze di impatto e attrito che frantumano il minerale di szaibelyite in una polvere fine e consistente.

Questa trasformazione è puramente meccanica ma ha profonde implicazioni chimiche. Cambia il materiale da un solido a bassa area superficiale a una polvere ad alta area superficiale.

Perché la Dimensione delle Particelle è Importante

L'obiettivo di meno di 120 micrometri non è arbitrario. Questo livello di finezza crea un aumento esponenziale dell'area superficiale totale del materiale rispetto alla sua forma originale in pezzi.

Immagina un singolo cubo solido. Ha sei facce disponibili per una reazione. Se frantumi quel cubo in mille cubetti minuscoli, esponi migliaia di nuove facce. Questo è il principio fondamentale in gioco.

Come l'Aumento dell'Area Superficiale Spinge Avanti il Processo

Creando una polvere fine, il mulino a palle migliora direttamente le prestazioni di ogni fase successiva della catena di produzione, dal riscaldamento alla riduzione chimica finale.

Miglioramento delle Reazioni Successive

Con un'area superficiale significativamente maggiore esposta, le particelle possono stabilire un contatto più completo tra loro e con l'ambiente di processo. Ciò migliora il trasferimento di calore durante la calcinazione e garantisce un contatto intimo tra i reagenti durante la fase di riduzione.

Accelerazione del Tasso di Riduzione

La reazione di riduzione termica sotto vuoto può avvenire solo dove le particelle reagenti si toccano fisicamente. Un'area superficiale maggiore crea milioni di punti di contatto in più, aumentando drasticamente il numero di reazioni simultanee.

Ciò porta a un tasso di reazione complessivo significativamente più rapido, riducendo il tempo richiesto nel forno ad alta temperatura.

Miglioramento della Resa Finale di Magnesio

Una reazione più rapida e completa si traduce direttamente in un tasso di riduzione finale più elevato. Ciò significa che una maggiore quantità di magnesio intrappolato nel minerale di szaibelyite viene estratta con successo, migliorando l'efficienza complessiva e l'output dell'intero processo.

Comprensione dei Compromessi Chiave

Sebbene essenziale, la fase di macinazione a palle non è priva delle proprie considerazioni operative. Ottimizzare questa fase richiede un bilanciamento di fattori concorrenti.

Consumo Energetico

La macinazione ad alta energia è un processo ad alta intensità energetica. La macinazione a una dimensione delle particelle più fine richiede più tempo e potenza elettrica, rappresentando un costo operativo significativo.

Controllo del Processo

Ottenere una distribuzione uniforme della dimensione delle particelle è fondamentale. Troppo grossolano, e la reazione è lenta e inefficiente. Troppo fine, e può portare a problemi di manipolazione come polvere o agglomerazione delle particelle, offrendo al contempo rendimenti decrescenti sulla velocità di reazione per l'energia investita.

Usura delle Attrezzature

L'intenso impatto e l'abrasione all'interno di un mulino a palle causano usura sui mezzi di macinazione in acciaio e sul rivestimento interno del mulino. Ciò richiede una manutenzione e una sostituzione regolari, che incidono sul costo complessivo di produzione.

Fare la Scelta Giusta per il Tuo Obiettivo

L'ottimizzazione della fase di macinazione a palle dipende interamente dal tuo obiettivo di processo primario.

- Se il tuo obiettivo principale è massimizzare la velocità di reazione e la resa: Ottenere una dimensione delle particelle uniforme ben al di sotto della soglia dei 120 micrometri è il percorso più diretto per migliorare la produttività del forno.

- Se il tuo obiettivo principale è minimizzare i costi operativi: Devi bilanciare attentamente il costo energetico della macinazione più fine con il valore dell'aumento della resa di magnesio per identificare la dimensione delle particelle economicamente più efficiente.

- Se il tuo obiettivo principale è la stabilità del processo: L'implementazione di una rigorosa analisi della dimensione delle particelle è cruciale per garantire che il materiale grezzo che entra nel forno sia coerente lotto dopo lotto, portando a risultati prevedibili e affidabili.

In definitiva, padroneggiare questa fase di pretrattamento meccanico è fondamentale per raggiungere l'eccellenza chimica e operativa nella produzione di magnesio.

Tabella Riassuntiva:

| Funzione | Risultato Chiave | Dimensione delle Particelle Target |

|---|---|---|

| Macinazione ad Alta Energia | Aumenta l'area superficiale specifica | < 120 micrometri |

| Accelera il Tasso di Reazione | Crea più punti di contatto per le reazioni | N/A |

| Migliora la Resa Finale | Consente un'estrazione più completa del magnesio | N/A |

Ottimizza il tuo processo di pretrattamento della szaibelyite con le robuste soluzioni termiche di KINTEK. L'efficienza della tua fase di macinazione a palle è direttamente collegata alle prestazioni del tuo forno. Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per esigenze uniche. Assicurati che il tuo minerale finemente macinato raggiunga la massima resa di riduzione con un forno costruito per precisione e affidabilità. Contattaci oggi stesso per discutere come i nostri forni ad alta temperatura possono migliorare l'efficienza della tua produzione di magnesio.

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Che cos'è la pirolisi sottovuoto flash e come viene utilizzato un forno a tubo in questo processo? Sblocca reazioni chimiche ad alta temperatura

- Come facilita un forno a riscaldamento tubolare il processo di rivestimento al carbonio? Aumenta la conduttività degli ossidi stratificati

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%