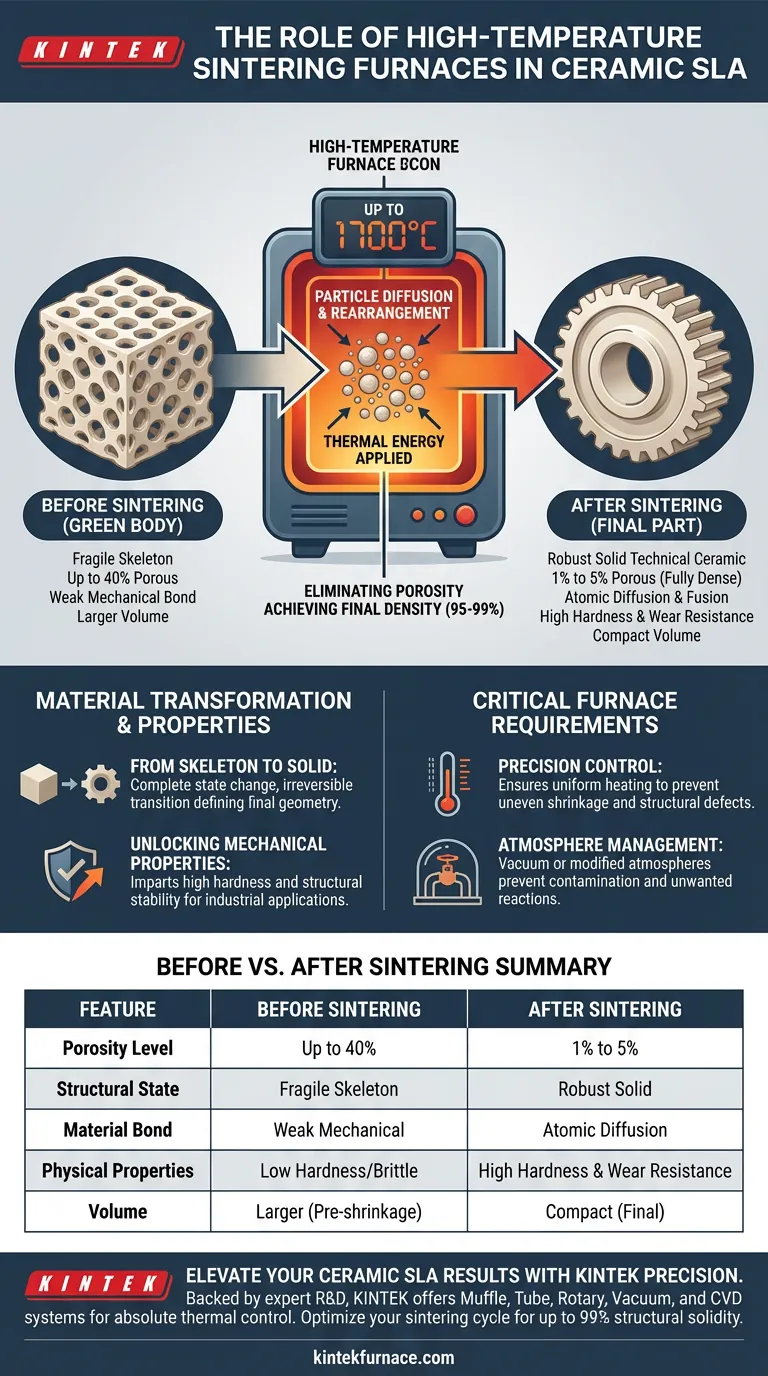

I forni di sinterizzazione ad alta temperatura fungono da meccanismo critico per la densificazione nella fase finale della Stereolitografia (SLA) ceramica. Applicando un'energia termica estrema, che spesso raggiunge temperature fino a 1700°C, questi forni trasformano lo scheletro ceramico poroso rimasto dopo il processo di slegatura in un componente completamente solido e ad alte prestazioni.

Concetto chiave: Il forno di sinterizzazione guida una trasformazione di fase fisica attraverso la diffusione delle particelle, convertendo un pezzo fragile con fino al 40% di porosità in una ceramica tecnica densa con dal 95% al 99% di solidità strutturale.

La meccanica della densificazione

Eliminazione della porosità

La funzione principale del forno è chiudere i vuoti lasciati all'interno della struttura del materiale.

Prima di questa fase, il pezzo ceramico, spesso definito "corpo verde" o scheletro poroso, contiene fino al 40% di porosità. Il forno elimina questi vuoti per ottenere un'entità solida.

Diffusione e riarrangiamento delle particelle

Il calore agisce come catalizzatore per il movimento atomico.

A specifiche temperature inferiori al punto di fusione, le particelle ceramiche iniziano a diffondersi attraverso i confini. Si riorganizzano e si legano insieme, fondendosi in una massa coesa senza trasformarsi in liquido.

Raggiungimento della densità finale

L'obiettivo finale è l'integrità strutturale.

Attraverso questo processo termico, il componente raggiunge una densità finale compresa tra il 95% e il 99%. Questa alta densità è essenziale affinché il pezzo funzioni come una vera ceramica tecnica.

Trasformazione e proprietà dei materiali

Da scheletro a solido

Il forno facilita un completo cambiamento di stato.

Ciò che entra nel forno come una struttura fragile e porosa ne esce come un oggetto robusto e unificato. Questa transizione è irreversibile e definisce la geometria finale del pezzo.

Sblocco delle proprietà meccaniche

Il processo di sinterizzazione determina le caratteristiche prestazionali del materiale.

Fissando saldamente le particelle, il forno conferisce al componente elevata durezza e stabilità strutturale. Senza questa fase ad alta temperatura, la ceramica mancherebbe della resistenza all'usura richiesta per le applicazioni industriali.

Requisiti critici del forno e compromessi

Necessità di controllo di precisione

La sinterizzazione non riguarda solo il raggiungimento di alte temperature; riguarda il loro controllo.

I forni devono disporre di una precisa regolazione della temperatura per garantire un riscaldamento uniforme. Un'energia termica incoerente può portare a un restringimento non uniforme o a difetti strutturali.

Gestione dell'atmosfera

L'ambiente all'interno della camera è importante quanto il calore.

Per prevenire contaminazioni o reazioni chimiche indesiderate, questi forni operano spesso sottovuoto o in atmosfere modificate. Questa capacità è vitale per mantenere la purezza delle ceramiche tecniche ad alte prestazioni.

Fare la scelta giusta per il tuo obiettivo

Per garantire che il tuo processo SLA ceramico produca i migliori risultati, abbina i parametri di sinterizzazione ai tuoi requisiti prestazionali.

- Se la tua priorità assoluta è la resistenza meccanica: Assicurati che il tuo ciclo di forno sia ottimizzato per raggiungere i limiti superiori di densità (99%) attraverso una prolungata diffusione delle particelle.

- Se la tua priorità assoluta è l'accuratezza dimensionale: Dai priorità ai forni con un'uniformità di temperatura superiore per controllare con precisione il restringimento e il riarrangiamento delle particelle.

Il successo di una stampa SLA ceramica dipende non solo dalla stampante, ma dalla capacità del forno di finalizzare la fisica del materiale.

Tabella riassuntiva:

| Caratteristica della fase | Prima della sinterizzazione (Corpo verde) | Dopo la sinterizzazione (Pezzo finale) |

|---|---|---|

| Livello di porosità | Fino al 40% poroso | 1% - 5% (Completamente denso) |

| Stato strutturale | Scheletro fragile | Robusta ceramica tecnica solida |

| Legame materiale | Debole legame meccanico | Diffusione atomica e fusione |

| Proprietà fisiche | Bassa durezza/fragile | Elevata durezza e resistenza all'usura |

| Volume | Più grande (pre-restringimento) | Compatto (geometria finale) |

Migliora i tuoi risultati SLA ceramici con KINTEK Precision

La transizione da un fragile corpo verde a un componente industriale ad alte prestazioni richiede più del semplice calore: richiede un controllo termico assoluto.

Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi a muffola, a tubo, rotativi, sottovuoto e CVD. I nostri forni ad alta temperatura sono specificamente progettati per gestire il delicato restringimento e i requisiti atmosferici delle ceramiche tecniche, garantendo che le tue parti SLA raggiungano fino al 99% di solidità strutturale.

Sia che tu necessiti di profili di temperatura personalizzati per geometrie complesse o di camere sottovuoto per la purezza dei materiali, i nostri sistemi sono personalizzabili per le tue esigenze uniche di laboratorio o di produzione.

Pronto a ottimizzare il tuo ciclo di sinterizzazione? Contattaci oggi stesso per trovare la soluzione di forno perfetta.

Guida Visiva

Riferimenti

- Víctor Meana, Susana Martínez-Pellitero. Additive Manufacturing of Ceramic Reference Spheres by Stereolithography (SLA). DOI: 10.3390/app14177530

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno essiccatore sotto vuoto per la purificazione di nanoparticelle di ossido di zinco? Qualità superiore del materiale

- Quali sono i vantaggi principali dell'utilizzo di un forno a microonde per la sinterizzazione? Sblocca la precisione nelle ceramiche Al2O3/TiC

- Perché è necessario un forno di essiccazione sottovuoto da laboratorio per le nanopolveri di perovskite? Salvaguardare la nanostruttura e la purezza

- Perché un forno a Rapid Thermal Processing (RTP) è necessario per la fabbricazione di diodi? Ottenere contatti ohmici stabili

- Come vengono controllati i livelli di impurità durante la sintesi della polvere di tantalio? Maestria nella riduzione magnesiotermica ad alta purezza

- Perché è necessario il raffreddamento immediato in acqua per le leghe CuAlMn? Mantenimento della fase master nelle leghe a memoria di forma

- Quali sono i vantaggi dell'aggiunta di ossido di calcio nel trattamento termico dei fanghi? Aumenta l'efficienza e riduce le emissioni

- Qual è la funzione della funzione di raffreddamento lento in un forno per Li2.7Sc0.1Sb? Ottieni la qualità del cristallo singolo