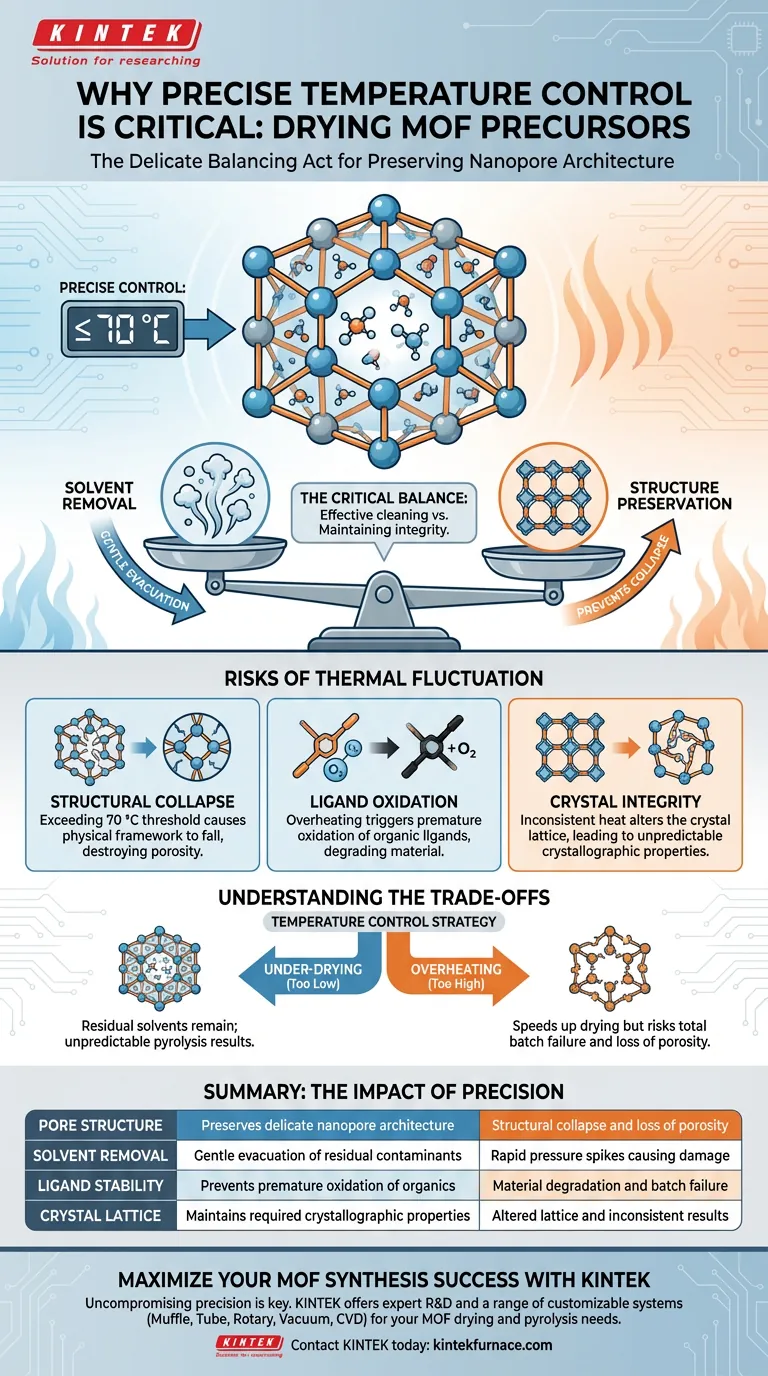

Il controllo preciso della temperatura è il fattore più critico per preservare la delicata architettura dei precursori di Metal-Organic Framework (MOF) durante la fase di essiccazione. È necessario mantenere rigorosamente le temperature, tipicamente a 70 °C o inferiori, per rimuovere efficacemente i solventi residui e l'umidità dai nanopori senza innescare la degradazione termica del materiale stesso.

Concetto Chiave Il processo di essiccazione è un atto di bilanciamento tra la pulizia dei pori e la distruzione della struttura. Una regolazione termica accurata garantisce che il MOF mantenga la sua specifica struttura cristallina e la porosità desiderata, prevenendo il collasso o l'ossidazione prima che subisca la pirolisi ad alta temperatura.

Il Bilanciamento Critico dell'Essiccazione

Rimozione dei Contaminanti

La funzione principale del forno di essiccazione è l'evacuazione dei solventi residui e dell'umidità intrappolati nei nanopori del MOF.

Preservazione della Nanostruttura

Questi solventi devono essere rimossi delicatamente; un riscaldamento rapido o picchi di temperatura possono causare un aumento troppo rapido della pressione interna, danneggiando la struttura dei pori.

Preparazione per la Pirolisi

Questa fase di essiccazione è un passaggio preparatorio. Garantendo che il precursore sia privo di contaminanti e strutturalmente integro ora, si assicura il successo della successiva fase di pirolisi ad alta temperatura.

I Rischi della Fluttuazione Termica

Prevenzione del Collasso Strutturale

I precursori MOF sono sensibili al calore. Se la temperatura supera la soglia specifica (spesso 70 °C), la struttura fisica che mantiene aperti i pori può collassare.

Evitare l'Ossidazione dei Ligandi

Un controllo preciso previene il surriscaldamento, che può portare all'ossidazione dei ligandi organici all'interno della struttura.

Mantenimento dell'Integrità Cristallina

Le fluttuazioni di temperatura possono alterare il reticolo cristallino. Un calore costante assicura che il materiale mantenga le esatte proprietà cristallografiche richieste per la sua applicazione finale.

Comprensione dei Compromessi

Il Rischio di Sotto-essiccazione

Se la temperatura è controllata in modo troppo conservativo (troppo bassa), rimangono solventi residui. Ciò può interferire con le successive lavorazioni, portando a risultati imprevedibili durante la pirolisi.

Il Costo del Surriscaldamento

Al contrario, spingere la temperatura anche leggermente oltre il limite per accelerare l'essiccazione rischia il fallimento totale del lotto. Il compromesso per la velocità è spesso la distruzione della porosità del materiale, il suo attributo più prezioso.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la resa e la qualità dei tuoi precursori MOF, allinea la tua strategia di temperatura ai tuoi specifici obiettivi:

- Se la tua priorità principale è l'Integrità Strutturale: Dai priorità a un tetto di temperatura più basso e rigorosamente regolato (≤70 °C) per eliminare qualsiasi rischio di collasso dei pori o danni ai ligandi.

- Se la tua priorità principale è la Purezza: Assicurati che la durata del ciclo di essiccazione sia estesa per compensare le temperature più basse, garantendo la completa rimozione dei solventi.

Il successo nella sintesi dei MOF non si basa sul calore elevato, ma sulla precisione del tuo controllo.

Tabella Riassuntiva:

| Fattore | Impatto della Precisione | Rischio di Scarso Controllo |

|---|---|---|

| Struttura dei Pori | Preserva la delicata architettura dei nanopori | Collasso strutturale e perdita di porosità |

| Rimozione dei Solventi | Evacuazione delicata dei contaminanti residui | Picchi di pressione rapidi che causano danni |

| Stabilità dei Ligandi | Previene l'ossidazione prematura degli organici | Degradazione del materiale e fallimento del lotto |

| Reticolo Cristallino | Mantiene le proprietà cristallografiche richieste | Reticolo alterato e risultati incoerenti |

Massimizza il Successo della Tua Sintesi MOF con KINTEK

Preservare la delicata architettura dei Metal-Organic Frameworks richiede più del semplice calore: richiede precisione senza compromessi. In KINTEK, comprendiamo che anche una minima fluttuazione di temperatura può compromettere la tua ricerca.

Supportati da R&S e produzione esperte, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme a forni ad alta temperatura specializzati per laboratori, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di essiccazione e pirolisi MOF.

Non rischiare l'integrità del tuo lotto. Contatta KINTEK oggi stesso per trovare la soluzione di riscaldamento di precisione su misura per le esigenze uniche del tuo laboratorio.

Guida Visiva

Riferimenti

- D. G. Muratov, А. В. Зорин. Metal-organic frameworks and composites on their basis: structure, synthesis methods, electrochemical properties and application prospects (a review). DOI: 10.3897/j.moem.10.2.126396

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Qual è il ruolo fondamentale di un'autoclave ad alta pressione nella sintesi delle zeoliti LTA? Ottenere una crescita cristallina precisa

- Quali condizioni di processo fornisce un forno di riscaldamento industriale durante la forgiatura a caldo? Ottimizzare le leghe Fe-Mn-Si

- Qual è lo scopo dell'utilizzo di un forno a essiccazione sotto vuoto per polveri minerali? Ottimizzare il legame polimerico e la densità

- Perché l'anidride carbonica viene utilizzata per la rigenerazione in situ per gassificazione dei catalizzatori NiCuCe? Migliora la longevità del catalizzatore

- Perché la caolinite grezza deve essere sottoposta a trattamento termico per la stampa 3D DLP? Controllo della viscosità per una stampa di precisione

- Quali sono gli scopi principali dell'utilizzo di un flusso di argon ad alta purezza durante la pirolisi delle membrane CMS? Ottenere risultati di alta purezza

- Quale ambiente critico fornisce un forno ad alta temperatura per l'acciaio H13? Padronanza dell'omogeneizzazione microstrutturale

- Quali sono le funzioni di un evaporatore rotante e di un forno di essiccazione sotto vuoto nella sol-gel LTO? Ottimizza il tuo processo di sintesi