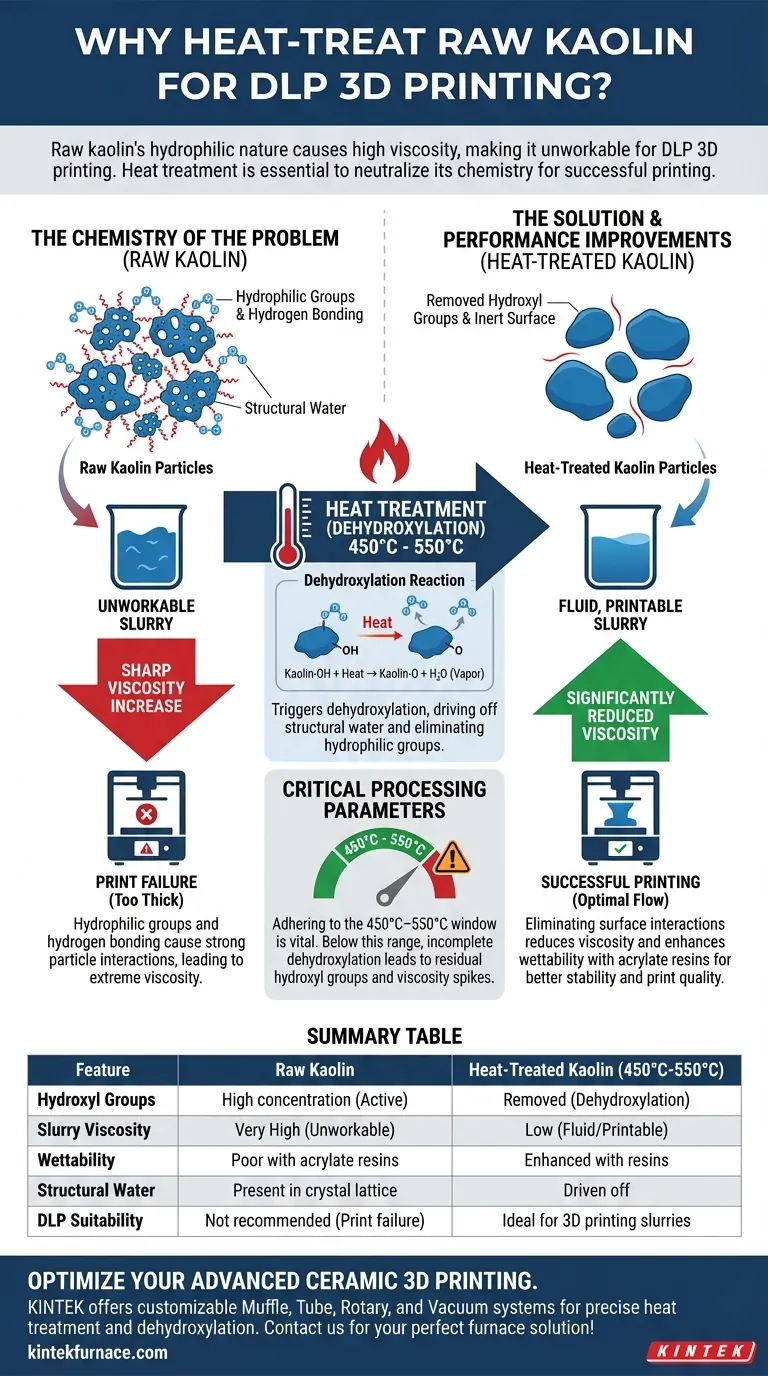

La caolinite grezza richiede un trattamento termico prima dell'uso nella lavorazione Digital Light Processing (DLP) per neutralizzare la sua chimica superficiale, in particolare rimuovendo i gruppi idrossilici idrofili. Senza questo passaggio di lavorazione termica, l'interazione tra la caolinite grezza e la resina fotosensibile provoca un drastico aumento della viscosità, rendendo la sospensione troppo densa per la fluidodinamica richiesta dal processo di stampa.

La caolinite grezza contiene acqua strutturale e gruppi idrossilici che si legano fortemente, creando sospensioni non lavorabili. Il trattamento termico tra 450°C e 550°C innesca la deidrossilazione, rimuovendo efficacemente questi gruppi per abbassare la viscosità e consentire una stampa di successo.

La chimica del problema

Gruppi idrofili e legame idrogeno

Al suo stato grezzo, la caolinite è chimicamente attiva in modi dannosi per le resine di stampa 3D. Il materiale contiene un numero significativo di gruppi idrofili e siti di legame idrogeno.

Queste caratteristiche superficiali fanno sì che le particelle interagiscano fortemente tra loro e con il mezzo circostante. Questa "appiccicosità" chimica resiste al flusso necessario per la lavorazione liquida.

L'impatto sulla viscosità

Quando la caolinite non trattata viene aggiunta direttamente alla resina fotosensibile, la viscosità della sospensione aumenta nettamente.

La tecnologia DLP si basa su una resina liquida che può scorrere rapidamente e uniformemente sulla piastra di costruzione. L'elevata viscosità causata dalla caolinite grezza non soddisfa questi requisiti di fluidità, causando fallimenti di stampa o l'impossibilità di formare strati.

Il meccanismo del trattamento termico

Innesco della deidrossilazione

Per risolvere il problema della viscosità, la caolinite deve essere sottoposta a trattamento termico a temperature comprese tra 450°C e 550°C.

Questo specifico intervallo di temperatura innesca una reazione chimica nota come deidrossilazione. Durante questa fase, l'acqua strutturale intrinsecamente legata nel reticolo cristallino della caolinite viene espulsa.

Eliminazione delle interazioni superficiali

Con la rimozione dell'acqua strutturale, il trattamento termico elimina efficacemente i problematici gruppi idrossilici dalla superficie delle particelle.

Rimuovendo questi gruppi, si eliminano i siti chimici responsabili del legame idrogeno. Questo trasforma l'argilla da un materiale idrofilo a uno chimicamente più inerte per quanto riguarda l'aumento di viscosità.

Miglioramenti nelle prestazioni del materiale

Riduzione della viscosità della sospensione

Il risultato principale della deidrossilazione è una significativa riduzione della viscosità della sospensione finale.

Ciò consente al materiale di fluire liberamente, garantendo che la stampante possa ricoprire accuratamente la piattaforma di costruzione tra uno strato e l'altro senza resistenza meccanica o intrappolamento d'aria.

Miglioramento della bagnabilità

Il trattamento termico non si limita ad abbassare lo spessore; migliora l'interfaccia tra i componenti solidi e liquidi.

La lavorazione migliora la bagnabilità tra le particelle di caolinite e la resina acrilica. Ciò si traduce in una sospensione più omogenea in cui la resina può rivestire efficacemente ogni particella, portando a una migliore stabilità della sospensione e qualità di stampa.

Parametri critici di lavorazione

Aderenza alla finestra di temperatura

È essenziale osservare rigorosamente la finestra di lavorazione di 450°C-550°C menzionata nella letteratura tecnica.

La lavorazione al di sotto di questo intervallo può comportare una deidrossilazione incompleta, lasciando gruppi idrossilici residui che aumenteranno comunque la viscosità. L'obiettivo è la completa rimozione dell'acqua strutturale per garantire un comportamento reologico costante.

Ottimizzazione della preparazione della sospensione

Per garantire che le tue sospensioni a base di caolinite siano valide per la stampa DLP, applica i seguenti principi al tuo flusso di lavoro di preparazione:

- Se il tuo obiettivo principale sono le meccaniche di flusso: Punta all'intervallo 450°C-550°C per innescare completamente la deidrossilazione, che è l'unico modo per prevenire gli improvvisi picchi di viscosità che bloccano le stampanti DLP.

- Se il tuo obiettivo principale è l'omogeneità della miscela: Utilizza questo trattamento termico per migliorare la bagnabilità delle particelle, assicurando che la resina acrilica si leghi correttamente al riempitivo ceramico.

Rimuovendo sistematicamente i gruppi idrossilici tramite il calore, converti la caolinite grezza da un minerale non lavorabile a un additivo ad alte prestazioni per la stampa 3D di precisione.

Tabella riassuntiva:

| Caratteristica | Caolinite grezza | Caolinite trattata termicamente (450°C-550°C) |

|---|---|---|

| Gruppi idrossilici | Alta concentrazione (Attivi) | Rimossi (Deidrossilazione) |

| Viscosità della sospensione | Molto alta (Non lavorabile) | Bassa (Fluida/Stampabile) |

| Bagnabilità | Scarsa con resine acriliche | Migliorata con resine |

| Acqua strutturale | Presente nel reticolo cristallino | Espulsa |

| Idoneità DLP | Sconsigliata (Fallimento di stampa) | Ideale per sospensioni di stampa 3D |

Ottimizza la tua stampa 3D avanzata di ceramiche

Una lavorazione termica precisa è la chiave per trasformare materie prime in sospensioni ad alte prestazioni per la stampa 3D. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi a muffola, tubolari, rotativi e sottovuoto, oltre ad altri forni ad alta temperatura da laboratorio, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di deidrossilazione e sintesi di materiali.

Non lasciare che l'alta viscosità blocchi la tua innovazione. Potenzia il tuo laboratorio con il riscaldamento di precisione necessario per prestazioni superiori dei materiali. Contatta KINTEK oggi stesso per trovare la tua soluzione di forno perfetta!

Guida Visiva

Riferimenti

- Viktor Kurylenko, Tetiana Dontsova. ПЕРСПЕКТИВИ ВИКОРИСТАННЯ ТЕХНОЛОГІЇ 3D ДРУКУ DLP ДЛЯ ВИРОБНИЦТВА МЕМБРАННИХ КЕРАМІЧНИХ МОДУЛІВ. DOI: 10.15421/jchemtech.v33i2.317663

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali vantaggi offre il carbone di torba rispetto al carbone tradizionale? Aumenta l'efficienza della tua fornace del 22%

- Come viene utilizzato uno spettrometro micro-Raman di precisione nella caratterizzazione delle ceramiche SSBSN? Verifica della fase principale

- Perché viene selezionata la zeolite di tipo MFI (S-1) per la sintesi di H-TiO2? Master High-Efficiency Nanoparticle Templating

- Qual è la funzione di un forno per trattamenti termici ad alta temperatura? Ottimizzare le proprietà della lega AlCuCrFe2NiTi0.25

- Quali sono i vantaggi dell'utilizzo di un sistema di pirolisi assistita da microonde a bassa temperatura sotto vuoto per LCP? (Guida avanzata)

- Perché la purezza dei precursori di ossido è fondamentale per il CuO drogato con ZnO? Garantire elevate prestazioni fotocatalitiche

- Quali sono i vantaggi dell'utilizzo di un forno di ricottura ad ossigeno ad alta pressione per film sottili di La1-xSrxMnO3?

- Quali ruoli protettivi svolge il gas argon nella sinterizzazione del SiC? Approfondimenti essenziali per ceramiche ad alta purezza