L'anidride carbonica viene utilizzata per la rigenerazione in situ per gassificazione principalmente per rimuovere depositi di carbonio solido, noti come coke, dalla superficie dei catalizzatori NiCuCe senza comprometterne l'integrità strutturale. Sfruttando la reazione di Boudouard, questo metodo converte l'accumulo di carbonio solido in monossido di carbonio gassoso, ripristinando efficacemente i siti attivi del catalizzatore per un uso continuato.

Sostituendo l'ossigeno con l'anidride carbonica, questo approccio evita picchi termici distruttivi della combustione tradizionale, convertendo contemporaneamente le emissioni di scarto in preziosi componenti del syngas.

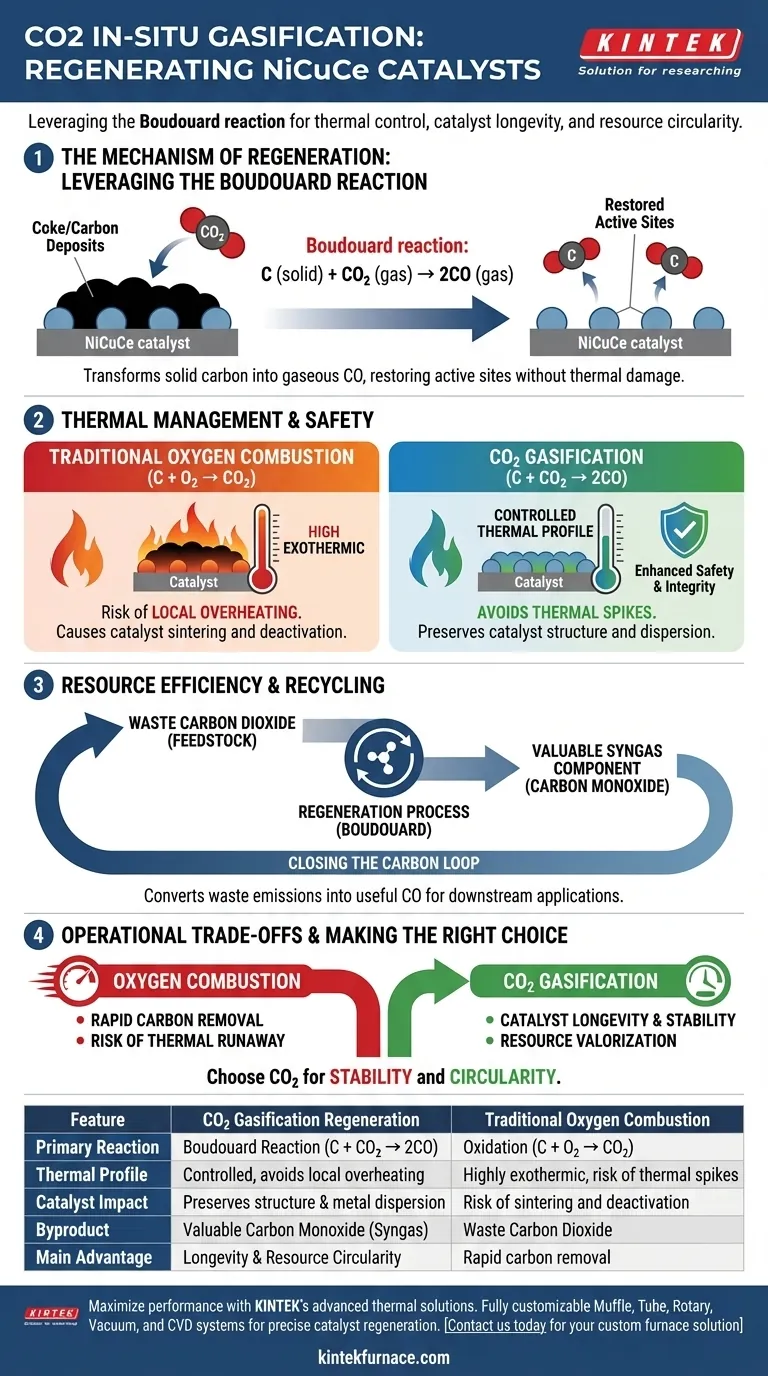

Il Meccanismo di Rigenerazione

Sfruttare la Reazione di Boudouard

Il nucleo di questo processo di rigenerazione è chimico piuttosto che puramente termico.

L'anidride carbonica reagisce con il carbonio solido depositato sul catalizzatore secondo la reazione di Boudouard ($C + CO_2 \rightarrow 2CO$).

Questa reazione trasforma chimicamente il solido che blocca i siti attivi del catalizzatore in fase gassosa.

Ripristino dei Siti Attivi

L'accumulo di carbonio sui catalizzatori NiCuCe blocca fisicamente i siti attivi necessari affinché avvengano le reazioni.

Mentre l'anidride carbonica interagisce con questi depositi, rimuove il carbonio, liberando la superficie metallica.

Ciò riporta il catalizzatore in uno stato attivo, consentendogli di riprendere la sua funzione catalitica prevista.

Gestione Termica e Sicurezza

Evitare il Surriscaldamento Locale

Un vantaggio critico dell'uso dell'anidride carbonica rispetto ai metodi tradizionali è il controllo termico.

La rigenerazione tradizionale utilizza spesso la combustione a base di ossigeno per bruciare il carbonio.

Tuttavia, la combustione con ossigeno è altamente esotermica, causando frequentemente surriscaldamento locale.

Preservare l'Integrità del Catalizzatore

L'eccessiva generazione di calore durante la rigenerazione può danneggiare la struttura del catalizzatore, portando spesso alla sinterizzazione (agglomerazione) delle particelle metalliche.

Utilizzando la reazione di Boudouard con anidride carbonica, il processo evita questi intensi picchi di temperatura.

Ciò preserva la dispersione dei componenti NiCuCe e prolunga la durata complessiva del catalizzatore.

Efficienza delle Risorse e Riciclo

Trasformare gli Scarti in Carburante

Oltre a pulire il catalizzatore, questo metodo serve a uno scopo secondario nella gestione delle risorse.

Utilizza anidride carbonica di scarto come materia prima per il processo di pulizia.

Generazione di Componenti di Syngas

Il sottoprodotto della reazione è il monossido di carbonio (CO).

Invece di produrre un gas di scarto, questo genera un componente chiave del syngas.

Ciò realizza un ciclo di riciclo delle risorse, trasformando una fase di rigenerazione in una fase di produzione.

Comprendere i Compromessi Operativi

Il Contesto della Combustione vs. Gassificazione

È importante comprendere perché questo metodo si distingue dalla rigenerazione standard ad aria.

La rigenerazione a base di ossigeno è rapida e aggressiva, bruciando efficacemente il carbonio attraverso l'ossidazione.

Tuttavia, l'aggressività dell'ossigeno comporta il rischio di fuga termica, che può disattivare permanentemente il catalizzatore.

Il Compromesso per la Stabilità

La gassificazione con anidride carbonica è generalmente un processo più controllato rispetto alla combustione.

Sebbene elimini il rischio di shock termico, si basa sulla cinetica specifica della reazione di Boudouard.

Questa scelta privilegia la longevità e la stabilità del catalizzatore rispetto alla rapida rimozione ad alta temperatura tipica dei metodi ossidativi.

Fare la Scelta Giusta per il Tuo Processo

Nella progettazione di protocolli di rigenerazione per catalizzatori NiCuCe, la scelta dell'agente di gassificazione determina l'esito operativo.

- Se il tuo obiettivo principale è la longevità del catalizzatore: Utilizza la gassificazione con anidride carbonica per prevenire il surriscaldamento locale e proteggere l'integrità strutturale dei siti attivi.

- Se il tuo obiettivo principale è la circolarità delle risorse: Scegli questo metodo per valorizzare l'anidride carbonica di scarto convertendola in monossido di carbonio utile per applicazioni a valle di syngas.

La rigenerazione con anidride carbonica rappresenta un passaggio da una semplice pulizia a un processo integrato e sostenibile che protegge il catalizzatore chiudendo il ciclo del carbonio.

Tabella Riassuntiva:

| Caratteristica | Rigenerazione per Gassificazione con CO2 | Combustione Tradizionale con Ossigeno |

|---|---|---|

| Reazione Principale | Reazione di Boudouard ($C + CO_2 \rightarrow 2CO$) | Ossidazione ($C + O_2 \rightarrow CO_2$) |

| Profilo Termico | Controllato, evita surriscaldamento locale | Altamente esotermico, rischio di picchi termici |

| Impatto sul Catalizzatore | Preserva struttura e dispersione metallica | Rischio di sinterizzazione e disattivazione |

| Sottoprodotto | Prezioso Monossido di Carbonio (Syngas) | Anidride Carbonica di Scarto |

| Vantaggio Principale | Longevità e Circolarità delle Risorse | Rapida rimozione del carbonio |

Massimizza le prestazioni del tuo catalizzatore con le soluzioni termiche avanzate di KINTEK. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare i precisi controlli di temperatura richiesti per la rigenerazione e la gassificazione dei catalizzatori NiCuCe. Sia che tu stia scalando la ricerca di laboratorio o ottimizzando la produzione industriale, i nostri forni ad alta temperatura garantiscono un riscaldamento uniforme e l'integrità strutturale per i tuoi materiali più sensibili. Contattaci oggi stesso per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Yankun Jiang, Siqi Li. Sustainable Hydrogen from Methanol: NiCuCe Catalyst Design with CO2-Driven Regeneration for Carbon-Neutral Energy Systems. DOI: 10.3390/catal15050478

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché è necessario un reattore ad alta pressione con rivestimento in PTFE per V-NbOPO4@rGO? Garantire la purezza nella sintesi acida

- Qual è il significato di un sistema di controllo del flusso per la sicurezza durante la passivazione in situ delle polveri di U-6Nb?

- Perché è necessario un forno di essiccazione sotto vuoto per le miscele precursorie? Ottenere una lavorazione delle polveri stabile e di alta qualità

- Come fa una camera di riscaldamento a temperatura controllata a garantire l'accuratezza dei test AEMWE? Sblocca dati affidabili sull'elettrolizzatore

- Che ruolo svolge un dispositivo di pirolisi nella sintesi di carbonio poroso per supercondensatori? Segreti termici essenziali

- Quali sono i vantaggi di un forno industriale da banco in termini di usabilità? Migliora l'efficienza del laboratorio con un design compatto

- Perché l'uso di sistemi di forni ad alta temperatura è fondamentale per lo sviluppo di delta-MnO2? Master Atomic Engineering

- Qual è la funzione principale di un forno elettrico da laboratorio nella produzione di ACBP? Garantire un pre-trattamento preciso