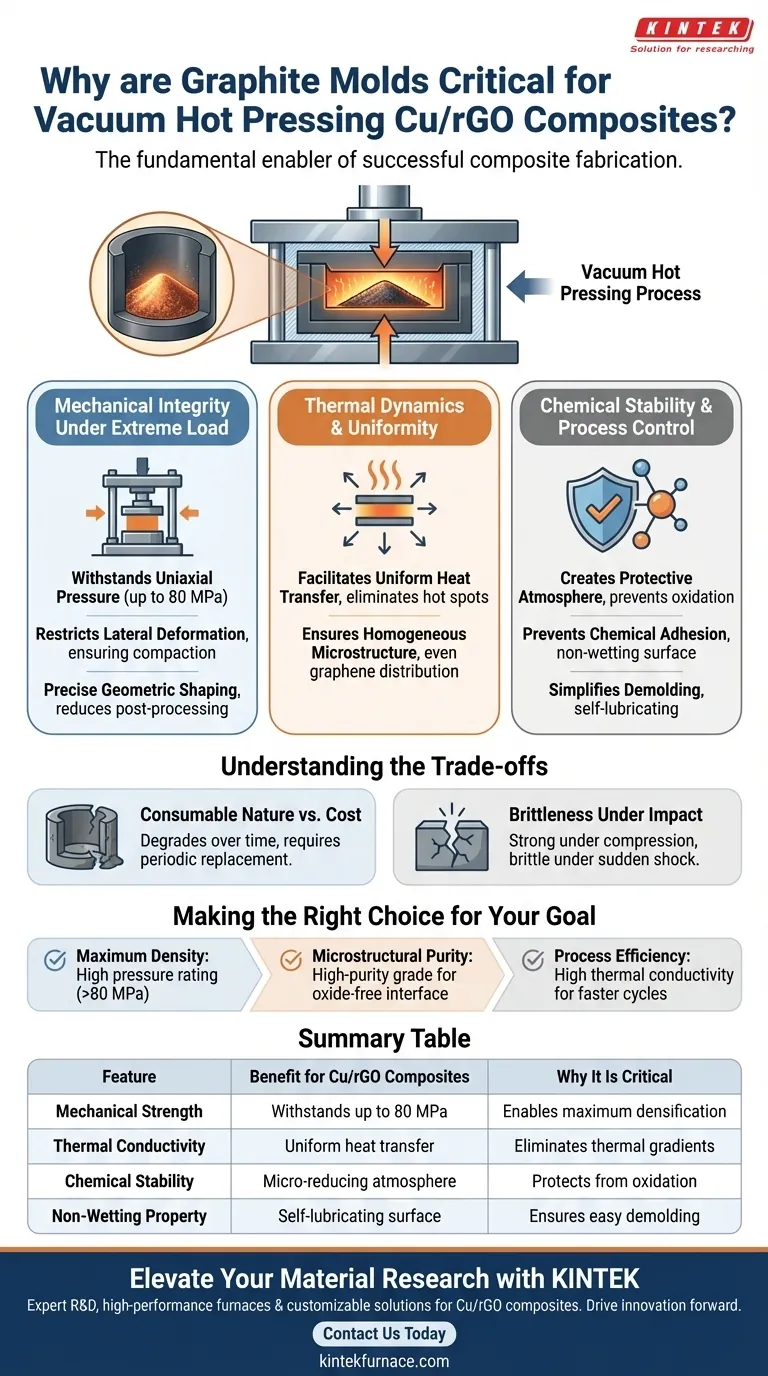

Gli stampi in grafite sono il fattore abilitante fondamentale per la pressatura a caldo sotto vuoto di successo dei compositi Rame/Ossido di Grafene Ridotto (Cu/rGO). Sono considerati consumabili critici perché combinano un'eccezionale resistenza alle alte temperature con una superiore conducibilità termica. Queste proprietà consentono agli stampi di resistere a pressioni uniassiali significative (fino a 80 MPa) senza deformarsi, garantendo che il materiale composito venga modellato con precisione e raggiunga una microstruttura uniforme durante il processo di sinterizzazione.

Il valore principale degli stampi in grafite risiede nella loro capacità di mantenere l'integrità strutturale garantendo al contempo l'equilibrio termico. Trasmettono l'enorme forza meccanica richiesta per la densificazione creando contemporaneamente un ambiente chimico stabile che protegge la matrice di rame dall'ossidazione.

Integrità Meccanica Sotto Carico Estremo

Resistenza alla Pressione Uniassiale

La funzione principale dello stampo in grafite è quella di agire come contenitore portante.

Nella pressatura a caldo sotto vuoto, la miscela di polveri Cu/rGO deve essere compressa per ottenere un'elevata densità. Gli stampi in grafite possono resistere a pressioni uniassiali significative, come 80 MPa, senza subire fratture o scorrimento viscoso. Ciò consente la massima densificazione delle polveri composite.

Restrizione della Deformazione Laterale

Mentre la pressa applica una forza verticale, lo stampo deve contenere la polvere orizzontalmente.

La grafite ad alta resistenza resiste all'espansione laterale, confinando efficacemente la miscela di polveri. Ciò garantisce che la pressione applicata sia diretta interamente verso il consolidamento del materiale piuttosto che alla deformazione del contenitore.

Modellazione Geometrica Precisa

Poiché la grafite mantiene le sue dimensioni alle alte temperature, agisce come uno strumento di formatura preciso.

Definisce la geometria finale del campione, garantendo che il composito Cu/rGO sinterizzato emerga con dimensioni accurate e superfici piane. Ciò riduce la necessità di estese post-lavorazioni o lavorazioni meccaniche.

Dinamiche Termiche e Uniformità

Facilitazione del Trasferimento di Calore Uniforme

La grafite possiede un'eccellente conducibilità termica, vitale per il processo di sinterizzazione.

Trasferisce il calore in modo rapido ed uniforme dagli elementi riscaldanti alla polvere composita interna. Ciò elimina "punti caldi" o "zone fredde" all'interno dello stampo, che altrimenti potrebbero causare una sinterizzazione non uniforme o crepe.

Garantire una Microstruttura Omogenea

L'uniformità termica si traduce direttamente nella qualità strutturale.

Garantendo che l'intero campione raggiunga la temperatura di sinterizzazione contemporaneamente, lo stampo in grafite promuove una microstruttura uniforme. Ciò è fondamentale per i compositi Cu/rGO, poiché garantisce che il rinforzo di grafene sia distribuito uniformemente e legato all'interno della matrice di rame.

Stabilità Chimica e Controllo del Processo

Creazione di un'Atmosfera Protettiva

La grafite offre un vantaggio chimico unico quando si lavora con il rame.

In un ambiente sottovuoto, lo stampo in grafite può generare una micro-atmosfera riducente. Questo aiuta a eliminare l'ossigeno residuo, proteggendo ulteriormente la matrice di rame dall'ossidazione durante il ciclo ad alta temperatura.

Prevenzione dell'Adesione Chimica

La grafite è chimicamente stabile e generalmente inerte nei confronti della matrice di rame alle temperature di sinterizzazione.

Resiste a una grave adesione chimica, il che significa che il metallo fuso o sinterizzato non si lega alle pareti dello stampo. Questa compatibilità è cruciale per preservare l'integrità superficiale del composito.

Semplificazione dello Sformo

Le proprietà fisiche della grafite facilitano il flusso di lavoro di produzione.

La grafite è naturalmente autolubrificante e non bagnabile da molti metalli. Ciò rende l'operazione di sformo significativamente più semplice dopo la sinterizzazione, riducendo il rischio di danneggiare il campione durante l'estrazione.

Comprendere i Compromessi

Natura Consumabile vs. Costo

Sebbene meccanicamente robusti, gli stampi in grafite sono in definitiva consumabili.

Si degradano nel tempo a causa di cicli termici ripetuti e stress meccanici. È necessario tenere conto della sostituzione periodica degli stampi nei costi operativi, poiché l'uso di uno stampo usurato può compromettere l'accuratezza dimensionale.

Fragilità Sotto Impatto

La grafite è resistente alla compressione ma fragile alla trazione o all'impatto.

È necessario prestare attenzione durante la manipolazione e il carico. Un urto improvviso o un carico non uniforme durante l'allestimento della pressa possono causare la rottura dello stampo prima ancora che inizi il processo di sinterizzazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità dei tuoi compositi Cu/rGO, devi abbinare la scelta dello stampo ai tuoi specifici parametri di processo.

- Se il tuo obiettivo principale è la Massima Densità: Assicurati che il tuo grado di grafite sia classificato per pressioni superiori a 80 MPa per prevenire la deflessione delle pareti dello stampo durante la fase di compattazione.

- Se il tuo obiettivo principale è la Purezza Microstrutturale: Affidati a grafite ad alta purezza per migliorare l'effetto micro-riducente, garantendo che l'interfaccia di rame rimanga priva di ossidi.

- Se il tuo obiettivo principale è l'Efficienza del Processo: Dai priorità alla grafite con elevate classificazioni di conducibilità termica per ridurre i cicli di riscaldamento e migliorare la produttività.

Lo stampo in grafite non è solo un contenitore; è un partecipante attivo nella storia termica e meccanica del tuo materiale finale.

Tabella Riassuntiva:

| Caratteristica | Beneficio per i Compositi Cu/rGO | Perché è Critico |

|---|---|---|

| Resistenza Meccanica | Resiste fino a 80 MPa | Consente la massima densificazione senza deformazione dello stampo. |

| Conducibilità Termica | Trasferimento di calore uniforme | Elimina i gradienti termici per una microstruttura omogenea. |

| Stabilità Chimica | Micro-atmosfera riducente | Protegge la matrice di rame dall'ossidazione durante la sinterizzazione. |

| Proprietà Non Bagnabile | Superficie autolubrificante | Garantisce un facile sformo e preserva l'integrità superficiale del campione. |

Eleva la Tua Ricerca sui Materiali con KINTEK

La precisione nella pressatura a caldo sotto vuoto inizia con le attrezzature e i consumabili giusti. Supportato da ricerca e sviluppo esperti e produzione di livello mondiale, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e sistemi CVD ad alte prestazioni, oltre a forni ad alta temperatura da laboratorio personalizzabili, su misura per le tue esigenze di ricerca uniche.

Sia che tu stia sviluppando compositi avanzati Cu/rGO o esplorando nuove frontiere delle leghe, il nostro team fornisce l'esperienza tecnica per garantire che il tuo processo di sinterizzazione sia efficiente, uniforme e scalabile. Contattaci oggi stesso per discutere le tue esigenze specifiche e scoprire come le nostre soluzioni di forni specializzati possono portare avanti la tua innovazione.

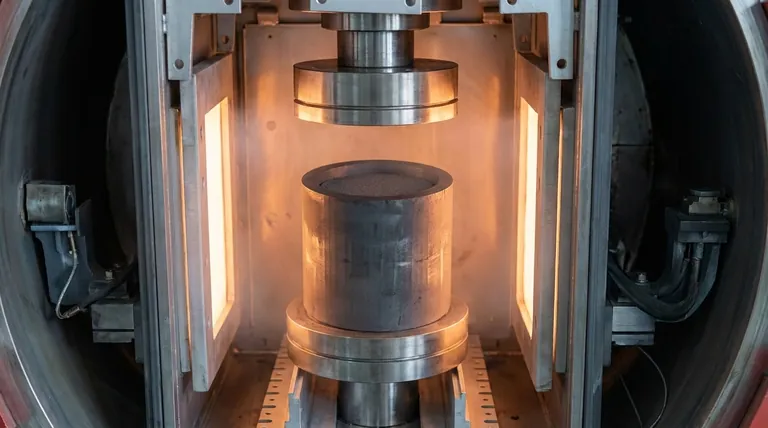

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di attrezzature per lo stampaggio a caldo per la lega TC4? Ottenere pezzi lisci e senza grinze

- Qual è la funzione principale di un forno a pressa a caldo nella sintesi di bicristalli di SiC? Ottenere un legame atomico di precisione

- Come funziona la sinterizzazione attivata per i materiali ceramici? Temperature più basse, densificazione più rapida

- Quale ruolo fondamentale svolge un forno a pressa calda sottovuoto nella produzione di compositi Fe-Cu-Ni-Sn-VN? Padronanza della produzione di compositi nanostrutturati

- Cos'è una pressa a caldo sottovuoto? Ottieni la massima purezza e densità dei materiali

- Come il controllo della precisione della temperatura di una pressa a caldo sottovuoto influisce sulle fibre di SiC/matrice TB8? Ottimizzare la qualità dell'interfaccia

- Quali sono i vantaggi degli stampi in grafite nella pressatura a caldo sotto vuoto? Aumenta la durata e la precisione dei prodotti diamantati

- Quali sono alcune applicazioni della pressatura a caldo nel campo della ceramica? Sblocca prestazioni superiori nella ceramica avanzata