È rigorosamente richiesto un ambiente ad alto vuoto all'interno di una pressa a caldo per eliminare l'aria residua tra le particelle di polvere e per prevenire l'ossidazione della polvere di vetro metallico. A temperature elevate, anche tracce di ossigeno possono reagire con le superfici della polvere, compromettendo l'integrità del materiale e impedendo la formazione di un materiale solido e coeso.

Il vuoto agisce come uno scudo critico, preservando la purezza chimica della polvere e rimuovendo le barriere fisiche al consolidamento. Eliminando l'aria e prevenendo la formazione di ossidi, il vuoto garantisce che il prodotto finale mantenga l'elevata densità e la resistenza meccanica caratteristiche del vetro metallico.

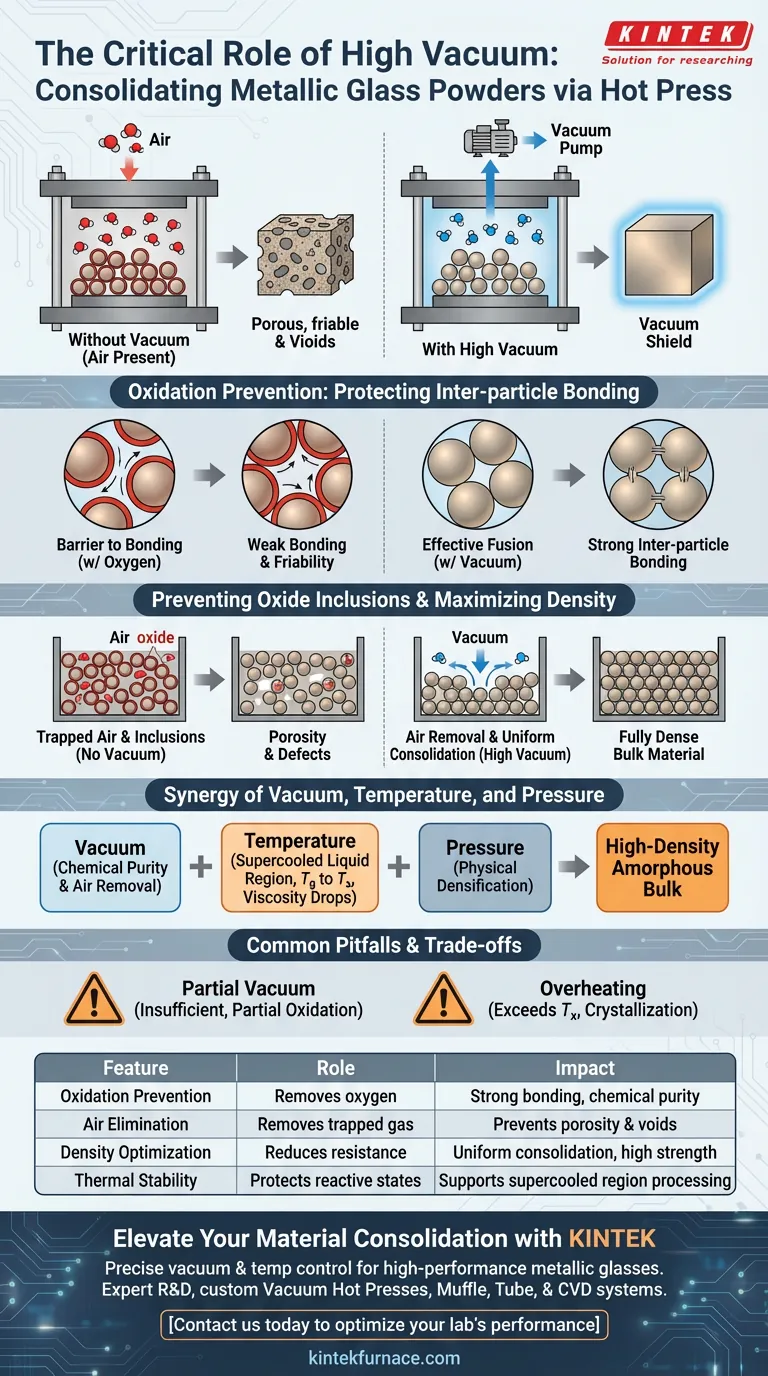

Il Ruolo Critico della Prevenzione dell'Ossidazione

Protezione del Legame Interparticellare

Affinché le polveri di vetro metallico si consolidino in un'unica massa solida, le particelle devono legarsi chimicamente alle loro superfici. L'ossidazione agisce da barriera a questo processo.

Se l'ossigeno è presente durante il riscaldamento, si forma un sottile strato di ossido sulla superficie di ogni particella di polvere. Questo strato impedisce alle particelle di fondersi efficacemente, portando a legami interparticellari deboli e a un prodotto finale friabile.

Prevenzione delle Inclusioni di Ossido

Oltre ai problemi superficiali, l'ossidazione introduce impurità note come inclusioni di ossido nel materiale sfuso.

Queste inclusioni agiscono come difetti all'interno della microstruttura del materiale. Degradano le prestazioni meccaniche, rendendo spesso il materiale fragile e riducendone la stabilità termica.

Massimizzazione della Densità e dell'Integrità Strutturale

Eliminazione dell'Aria Residua

Le polveri di vetro metallico sono spesso impacchettate liberamente prima della pressatura, lasciando spazi significativi riempiti d'aria.

Un ambiente ad alto vuoto rimuove fisicamente quest'aria intrappolata prima che inizi il processo di consolidamento. Se quest'aria non venisse rimossa, verrebbe intrappolata all'interno del materiale durante la pressatura, creando cavità e porosità che abbassano significativamente la densità del componente finale.

Garantire un Consolidamento Uniforme

Rimuovendo la resistenza dell'aria e gli ossidi superficiali, il vuoto consente alle particelle di polvere di riarrangiarsi e deformarsi più facilmente sotto pressione.

Ciò facilita un processo di consolidamento più fluido, con conseguente materiale sfuso completamente denso che riflette accuratamente le proprietà della lega amorfa originale.

La Sinergia tra Vuoto, Temperatura e Pressione

Supporto alla Regione del Liquido Sopraffuso

Il consolidamento avviene tipicamente nella regione del liquido sopraffuso, l'intervallo di temperatura tra la temperatura di transizione vetrosa ($T_g$) e la temperatura di cristallizzazione ($T_x$).

In questo intervallo, la viscosità del materiale diminuisce, consentendo un'eccellente fluidità. Il vuoto garantisce che, mentre il materiale si trova in questo stato altamente reattivo e semi-fluido, rimanga chimicamente stabile e non si degradi a causa dell'esposizione ambientale.

Miglioramento dell'Efficienza della Pressione

Mentre il vuoto gestisce la purezza chimica e la rimozione dell'aria, il sistema di carico ad alta pressione gestisce la meccanica fisica della densificazione.

Il vuoto lavora in tandem con l'alta pressione per chiudere le cavità e superare la resistenza delle polveri dure. Questa combinazione consente un legame ad alta densità a temperature più basse, il che è cruciale per evitare cristallizzazioni indesiderate.

Errori Comuni e Compromessi

Il Rischio di Vuoto Parziale

Un vuoto "grezzo" è spesso insufficiente per il consolidamento del vetro metallico.

Se il livello di vuoto non è sufficientemente alto, tracce di ossigeno causeranno ancora una parziale ossidazione. Ciò può comportare un materiale che appare solido ma possiede punti deboli interni e una ridotta resistenza alla fatica.

Il Vuoto Non Può Risolvere il Surriscaldamento

Mentre il vuoto previene l'ossidazione, non previene la cristallizzazione causata da calore eccessivo.

Anche in un vuoto perfetto, se la temperatura supera il punto di cristallizzazione ($T_x$), la struttura amorfa andrà persa. Il vuoto deve essere abbinato a un controllo preciso della temperatura per mantenere le proprietà uniche del vetro metallico.

Garantire il Successo del Processo

Raccomandazioni per l'Ottimizzazione

Per ottenere i migliori risultati quando si pressano a caldo polveri di vetro metallico, considera i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la resistenza meccanica: Assicurati il vuoto più profondo possibile per eliminare tutte le inclusioni di ossido che potrebbero agire come concentratori di stress.

- Se il tuo obiettivo principale è la massima densità: Combina l'alto vuoto con un sistema di carico ad alta pressione per chiudere meccanicamente le cavità.

- Se il tuo obiettivo principale è mantenere lo stato amorfo: Monitora rigorosamente la temperatura per rimanere all'interno della regione del liquido sopraffuso, poiché il vuoto da solo non può prevenire la cristallizzazione termica.

Il successo nella pressatura a caldo del vetro metallico si basa sull'eliminazione assoluta dell'aria per preservare la purezza e il potenziale del materiale.

Tabella Riassuntiva:

| Caratteristica | Ruolo nella Pressatura a Caldo Sottovuoto | Impatto sul Vetro Metallico |

|---|---|---|

| Prevenzione dell'Ossidazione | Rimuove le molecole di ossigeno | Garantisce un forte legame interparticellare e la purezza chimica. |

| Eliminazione dell'Aria | Aspira il gas intrappolato | Previene la porosità e le cavità interne nel materiale sfuso finale. |

| Ottimizzazione della Densità | Riduce la resistenza superficiale | Facilita un consolidamento uniforme per componenti ad alta resistenza. |

| Stabilità Termica | Protegge gli stati reattivi | Supporta in sicurezza la lavorazione all'interno della regione del liquido sopraffuso. |

Eleva il Tuo Consolidamento dei Materiali con KINTEK

Il controllo preciso del vuoto e della temperatura è non negoziabile per i vetri metallici ad alte prestazioni. Supportato da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK offre presse a caldo sottovuoto, sistemi Muffle, Tube e CVD specializzati, progettati per soddisfare i requisiti di laboratorio più rigorosi.

Sia che tu abbia bisogno di forni personalizzati ad alta temperatura o di soluzioni di sinterizzazione avanzate, il nostro team di ingegneri è pronto a personalizzare un sistema per le tue esigenze di ricerca uniche. Contattaci oggi stesso per ottimizzare le prestazioni del tuo laboratorio e garantire l'integrità strutturale dei tuoi materiali avanzati.

Guida Visiva

Riferimenti

- Pee‐Yew Lee, Chung‐Kwei Lin. Synthesis of Nanocrystal-Embedded Bulk Metallic Glass Composites by a Combination of Mechanical Alloying and Vacuum Hot Pressing. DOI: 10.3390/ma18020360

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quale ruolo svolge un forno a pressatura sottovuoto ad alta temperatura nella fabbricazione del disilicato di litio? Approfondimenti degli esperti

- Quale materiale per stampi viene utilizzato per la sinterizzazione a pressa calda sottovuoto di compositi a matrice di alluminio? Scelta dell'esperto rivelata

- Come contribuisce un forno a pressa a caldo sottovuoto alla densificazione dei compositi SiC/Al? Raggiungere una porosità quasi nulla

- Quali sono i principali vantaggi di FAST/SPS nel riciclaggio del Ti-6Al-4V? Trasformazione dell'efficienza con la sinterizzazione allo stato solido

- Qual è il ruolo dell'ambiente sottovuoto nella sinterizzazione di SiC/ZTA? Migliora la densificazione e la purezza del materiale

- In che modo il controllo preciso della temperatura influisce sulla microstruttura del Ti-6Al-4V? Padronanza della precisione della pressatura a caldo del titanio

- Quali vantaggi offre un sistema di sinterizzazione a plasma a scintilla (SPS) rispetto alla pressatura a caldo tradizionale? Aumentare l'efficienza di SnSe

- Quali sono i vantaggi principali dell'utilizzo di un forno a pressa a caldo sottovuoto? Ottenere una densità quasi forgiata per le leghe Ti-6Al-4V