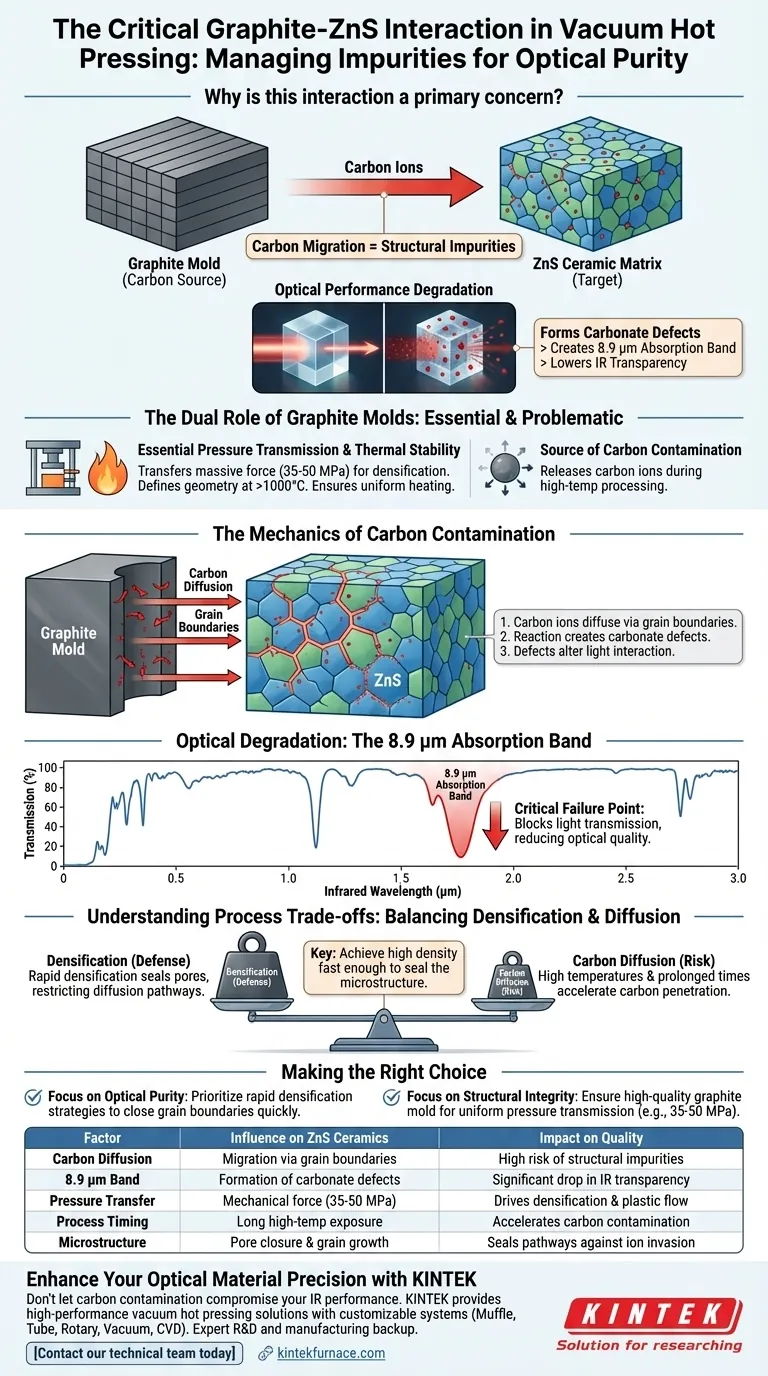

L'interazione tra gli stampi in grafite e le ceramiche di solfuro di zinco (ZnS) è una preoccupazione primaria perché introduce impurità strutturali che degradano le prestazioni ottiche. Durante le condizioni di alta temperatura della pressatura a caldo sottovuoto, lo stampo in grafite agisce come fonte di carbonio. Gli ioni di carbonio migrano dallo stampo nella matrice ceramica, creando difetti specifici che compromettono la trasparenza del materiale nello spettro infrarosso.

Il problema principale è che gli ioni di carbonio dallo stampo in grafite diffondono nella ceramica di ZnS attraverso i bordi dei grani durante la sinterizzazione. Questo forma difetti carbonatici che creano una specifica banda di assorbimento infrarosso a 8,9 μm, abbassando direttamente la qualità ottica del prodotto finale.

Il Doppio Ruolo degli Stampi in Grafite

Per comprendere il rischio, bisogna prima capire perché la grafite viene utilizzata nonostante il potenziale di contaminazione.

Trasmissione Essenziale della Pressione

Gli stampi in grafite non sono semplici contenitori; sono mezzi attivi di trasmissione della pressione. Devono trasferire una forza idraulica massiccia (spesso fino a 50 MPa) uniformemente alla polvere di ZnS. Questa pressione meccanica è ciò che guida il riarrangiamento delle particelle e il flusso plastico, necessari affinché il materiale si densifichi.

Stabilità Termica e Geometria

La grafite viene scelta per la sua capacità di mantenere l'integrità strutturale e definire la geometria della ceramica a temperature superiori a 1000°C. La sua elevata conducibilità termica garantisce che il campione venga riscaldato uniformemente, il che è fondamentale per proprietà materiali costanti.

La Meccanica della Contaminazione da Carbonio

Sebbene lo stampo sia meccanicamente essenziale, chimicamente presenta una sfida significativa durante la fase di sinterizzazione.

Diffusione tramite i Bordi dei Grani

Alle alte temperature di processo, lo stampo in grafite rilascia ioni di carbonio. Questi ioni non si limitano a rivestire l'esterno; diffondono nel corpo ceramico.

Il percorso principale per questa invasione è lungo i bordi dei grani della struttura di ZnS. Questi bordi agiscono come "autostrade" per le impurità per penetrare in profondità nella matrice del materiale.

Formazione di Difetti Carbonatici

Una volta che gli ioni di carbonio migrano nella ceramica, reagiscono chimicamente all'interno della struttura. Questa reazione porta alla formazione di difetti carbonatici. Queste non sono inclusioni inerti; alterano l'interazione fondamentale tra il materiale e la luce.

Degrado Ottico e Perdita di Prestazioni

La conseguenza di questa interazione è una diminuzione misurabile dell'utilità della ceramica, in particolare per applicazioni ottiche.

La Banda di Assorbimento a 8,9 μm

Il risultato più specifico e dannoso della diffusione del carbonio è la creazione di una distinta banda di assorbimento infrarosso a 8,9 μm.

Riduzione della Trasmissione

Per le ceramiche di ZnS, che sono tipicamente apprezzate per la loro trasparenza infrarossa, questa banda di assorbimento è un punto critico di fallimento. Blocca la trasmissione della luce a quella specifica lunghezza d'onda, riducendo le prestazioni ottiche complessive e l'efficienza del componente.

Comprendere i Compromessi del Processo

La gestione di questa interazione richiede un bilanciamento tra la necessità di densificazione e il rischio di contaminazione.

La Difesa della Densificazione

Ottenere una microstruttura densa è la difesa primaria contro la contaminazione da carbonio. Man mano che il materiale si densifica e i pori si chiudono, i percorsi (bordi dei grani) disponibili per la diffusione del carbonio vengono limitati.

Il Dilemma Temporale

Esiste un delicato compromesso nel controllo del processo. Alte temperature e tempi prolungati favoriscono una migliore densificazione (rimozione dei micropori). Tuttavia, le stesse condizioni accelerano la diffusione del carbonio dallo stampo.

Gestione della Crescita dei Grani

Se i grani crescono troppo o il processo è incontrollato, i bordi dei grani rimangono accessibili per periodi più lunghi, aumentando la profondità della penetrazione del carbonio. Il controllo del processo deve concentrarsi sulla gestione della crescita dei grani per sopprimere efficacemente questo effetto diffusivo.

Fare la Scelta Giusta per il Tuo Obiettivo

Per mitigare i rischi associati all'interazione grafite-ceramica, concentrati sui seguenti parametri:

- Se il tuo obiettivo primario è la Purezza Ottica: Dai priorità a strategie di densificazione rapida per chiudere rapidamente i bordi dei grani, bloccando i percorsi fisici per la diffusione del carbonio.

- Se il tuo obiettivo primario è l'Integrità Strutturale: Assicurati che la qualità dello stampo in grafite sia elevata per mantenere una trasmissione uniforme della pressione (ad esempio, 35-50 MPa), che guida la deformazione plastica necessaria per eliminare le cavità.

In definitiva, il successo nella pressatura a caldo sottovuoto di ZnS si basa sull'ottenimento di un'alta densità abbastanza rapidamente da sigillare la microstruttura prima che gli ioni di carbonio possano compromettere il reticolo ottico.

Tabella Riassuntiva:

| Fattore | Influenza sulle Ceramiche di ZnS | Impatto sulla Qualità |

|---|---|---|

| Diffusione del Carbonio | Migrazione tramite bordi dei grani | Alto rischio di impurità strutturali |

| Banda a 8,9 μm | Formazione di difetti carbonatici | Significativa diminuzione della trasparenza IR |

| Trasferimento di Pressione | Forza meccanica (35-50 MPa) | Guida la densificazione e il flusso plastico |

| Tempistica del Processo | Lunga esposizione ad alta temperatura | Accelera la contaminazione da carbonio |

| Microstruttura | Chiusura dei pori e crescita dei grani | Sigilla i percorsi contro l'invasione di ioni |

Migliora la Precisione del Tuo Materiale Ottico con KINTEK

Non lasciare che la contaminazione da carbonio comprometta le tue prestazioni IR. KINTEK fornisce soluzioni di pressatura a caldo sottovuoto ad alte prestazioni supportate da R&S e produzione esperte. I nostri sistemi di precisione Muffle, Tube, Rotary, Vacuum e CVD sono completamente personalizzabili per aiutarti a gestire il delicato equilibrio tra temperatura, pressione e purezza dei materiali.

Pronto a ottimizzare la tua produzione di solfuro di zinco? Contatta oggi stesso il nostro team tecnico per scoprire come i nostri forni da laboratorio avanzati possono soddisfare le tue esigenze uniche di materiali.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono i vantaggi di un forno a pressa calda a induzione sottovuoto ad alta pressione? Migliorare le prestazioni termoelettriche del SiGe

- Perché è necessaria una fornace di sinterizzazione a pressatura a caldo sottovuoto per le ceramiche nanocristalline? Preservare la struttura con la pressione

- Qual è la necessità del degasaggio a bassa temperatura nella pressatura a caldo sottovuoto? Garantire una qualità superiore degli utensili diamantati

- Quali tipi di elementi riscaldanti vengono utilizzati nei forni a pressa calda sotto vuoto? Ottimizza per prestazioni ad alta temperatura

- Perché è necessario un ambiente ad alto vuoto all'interno di una pressa a caldo per il vetro metallico? Garantire purezza e densità

- Quali sono i vantaggi chiave dell'utilizzo di una pressa sottovuoto per la sinterizzazione di polveri metalliche e ceramiche? Raggiungere densità e purezza superiori

- Quali sono i vantaggi di una termopressa? Ottieni risultati professionali e duraturi

- Qual è la funzione principale di un forno a pressatura a caldo sotto vuoto? Guida esperta alla preparazione di compositi AlMgTi