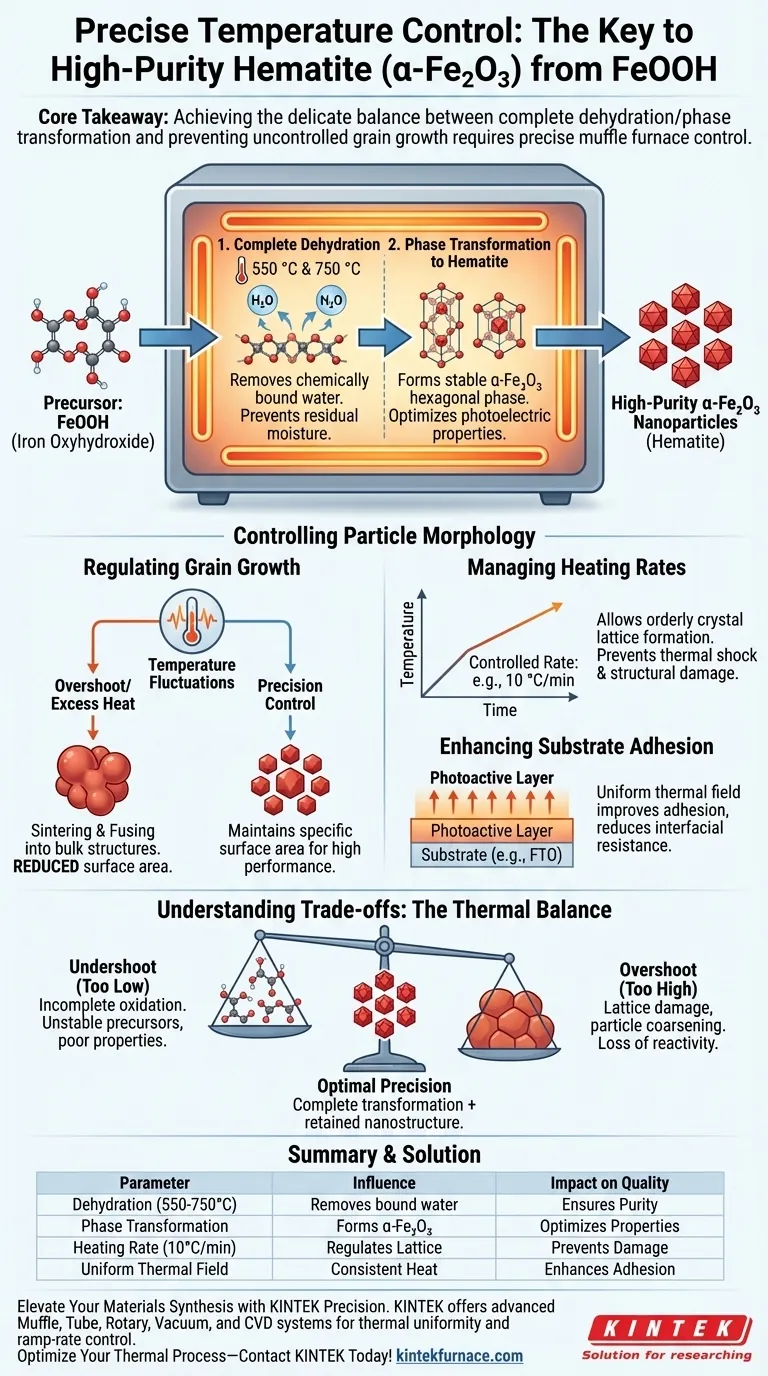

Il controllo preciso della temperatura in una fornace a muffola è il fattore determinante per ottenere ematite ($\alpha$-Fe$_2$O$_3$) di elevata purezza senza compromettere la struttura delle particelle. Regola direttamente la disidratazione di FeOOH e gestisce la trasformazione critica della fase cristallina, garantendo che il materiale raggiunga lo stato corretto e prevenendo la crescita incontrollata dei grani.

Concetto Chiave Il successo nella conversione di FeOOH in Fe$_2$O$_3$ richiede un equilibrio delicato: la temperatura deve essere sufficientemente alta per garantire la completa disidratazione e la trasformazione di fase, ma sufficientemente stabile per impedire alle nanoparticelle di fondersi in grani più grandi e meno efficaci.

Promuovere la Purezza di Fase e la Cristallinità

La funzione principale della fornace a muffola in questo processo è facilitare la completa conversione chimica del materiale precursore.

Garantire la Completa Disidratazione

Il processo di conversione inizia con la rimozione dell'acqua chimicamente legata dall'ossidrossido di ferro (FeOOH).

Temperature di sinterizzazione specifiche a più stadi, spesso impostate a punti di riferimento come 550 °C e 750 °C, sono necessarie per portare questa reazione a completamento. Senza un'adesione precisa a questi setpoint termici, l'umidità residua o le fasi intermedie potrebbero persistere, compromettendo la purezza del materiale.

Mirare alla Fase di Ematite

L'obiettivo finale è la formazione della fase cristallina $\alpha$-Fe$_2$O$_3$ (ematite).

La precisa uniformità della temperatura assicura che il campo termico circostante il campione sia coerente. Ciò facilita la trasformazione di precursori amorfi o instabili in cristalli di ematite a fase esagonale stabile necessari per le applicazioni fotoelettriche.

Controllo della Morfologia delle Particelle

Oltre alla composizione chimica, la struttura fisica dell'ossido risultante è strettamente determinata da come viene applicato il calore.

Regolazione della Crescita dei Grani

Le fluttuazioni di temperatura o il calore eccessivo sono le cause principali della crescita eccessiva dei grani.

Se la temperatura supera il valore impostato, la velocità di diffusione degli atomi aumenta, causando la sinterizzazione e la fusione delle nanoparticelle in strutture più grandi, simili a quelle di massa. Il controllo di precisione mantiene l'area superficiale specifica richiesta per nanomateriali ad alte prestazioni.

Gestione delle Velocità di Riscaldamento

La velocità con cui aumenta la temperatura è importante quanto la temperatura finale di mantenimento.

Una velocità di riscaldamento controllata, come 10 °C/min, consente una formazione ordinata del reticolo cristallino. Ciò previene danni strutturali che possono verificarsi a causa di shock termici o espansioni non uniformi durante la fase di rampa.

Miglioramento dell'Adesione al Substrato

Per le applicazioni in cui l'ossido viene fatto crescere su un substrato (come FTO), il trattamento termico determina l'integrità meccanica.

Un campo termico uniforme migliora l'adesione tra lo strato fotoattivo e il substrato. Ciò riduce la resistenza interfacciale, vitale per un contatto elettrico efficiente.

Comprendere i Compromessi

Quando definisci il tuo profilo termico, stai bilanciando la cinetica di reazione con la conservazione strutturale.

La Conseguenza di un Valore Inferiore al Minimo

Se la temperatura è troppo bassa o il riscaldamento non è uniforme, l'ossidazione e la trasformazione di fase saranno incomplete.

Ciò lascia precursori instabili o fasi amorfe che mancano delle proprietà fotoelettriche o magnetiche desiderate.

Il Rischio di un Valore Superiore al Massimo

Se la temperatura è troppo alta o fluttua verso l'alto, si rischia danni al reticolo e "ingrossamento" delle particelle.

Sebbene la conversione chimica possa essere completa, le prestazioni funzionali diminuiscono perché la struttura fine delle nanoparticelle, critica per la reattività superficiale, viene persa a causa della sinterizzazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la conversione di FeOOH in Fe$_2$O$_3$, personalizza le impostazioni del tuo forno in base alle tue metriche di prestazione specifiche.

- Se il tuo obiettivo principale è la Purezza di Fase: Assicurati che il tuo forno possa mantenere rigorosi tempi di mantenimento a più stadi a 550 °C e 750 °C per garantire la completa trasformazione in $\alpha$-Fe$_2$O$_3$.

- Se il tuo obiettivo principale è la Dimensione delle Nanoparticelle: Dai priorità a un forno con eccellente controllo della velocità di rampa (ad esempio, 10 °C/min) e stabilità per prevenire picchi di temperatura che innescano la crescita dei grani.

In definitiva, la qualità del tuo prodotto finale di ematite dipende meno dalla temperatura massima raggiunta e più dalla precisione e dall'uniformità del percorso termico seguito per arrivarci.

Tabella Riassuntiva:

| Parametro | Influenza sul Processo | Impatto sulla Qualità |

|---|---|---|

| Disidratazione (550°C - 750°C) | Rimuove l'acqua legata da FeOOH | Previene l'umidità residua e garantisce la purezza |

| Trasformazione di Fase | Formazione di $\alpha$-Fe$_2$O$_3$ (ematite) | Ottimizza le proprietà fotoelettriche e magnetiche |

| Velocità di Riscaldamento (es. 10 °C/min) | Regola la formazione del reticolo cristallino | Previene shock termici e danni strutturali |

| Campo Termico Uniforme | Distribuzione uniforme del calore | Migliora l'adesione al substrato e riduce la resistenza |

| Controllo dei Grani | Limita le velocità di diffusione atomica | Mantiene un'elevata area superficiale per i nanomateriali |

Eleva la Tua Sintesi di Materiali con la Precisione KINTEK

Non lasciare che le fluttuazioni di temperatura compromettano la tua ematite di elevata purezza. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi avanzati a muffola, a tubo, rotativi, sottovuoto e CVD progettati per fornire l'uniformità termica e il controllo della velocità di rampa essenziali per trasformazioni di fase sensibili. Che tu abbia bisogno di forni standard per alte temperature da laboratorio o di una soluzione completamente personalizzabile per le tue esigenze di ricerca uniche, il nostro team è qui per aiutarti a ottenere risultati coerenti e ad alte prestazioni.

Ottimizza il Tuo Processo Termico—Contatta KINTEK Oggi Stesso!

Guida Visiva

Riferimenti

- Combining Cocatalyst and Oxygen Vacancy to Synergistically Improve Fe2O3 Photoelectrochemical Water Oxidation Performance. DOI: 10.3390/cryst15010085

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come contribuisce una muffola al post-trattamento della SnO2? Ingegnerizzazione di una cristallinità superiore delle nanoparticelle

- Quali funzioni svolgono i forni a muffola nell'industria petrolchimica? Preparazione essenziale del catalizzatore e controllo qualità

- Quali sono le applicazioni principali dei forni a muffola? Sblocca la lavorazione pulita ad alta temperatura per il tuo laboratorio

- Quali sono le applicazioni dei forni a muffola nell'industria della produzione e ricerca di batterie? Sblocca la precisione per l'innovazione delle batterie

- Perché è importante indossare indumenti appropriati quando si utilizza un forno da banco? Suggerimenti essenziali per la sicurezza per prevenire ustioni e incendi

- Quale ruolo svolge un forno a muffola da laboratorio nella sintesi di nanoparticelle di ossido di nichel? Opinioni di esperti

- Quali settori utilizzano comunemente i forni a muffola industriali? Sblocca il riscaldamento di precisione per diversi settori

- Come vengono utilizzati i forni a muffola nella sinterizzazione ad alta temperatura nell'industria farmaceutica? Garantire precisione e purezza nello sviluppo dei farmaci