Una muffola funge da meccanismo critico per la calcinazione durante le fasi finali di post-trattamento della sintesi di nanoparticelle di ossido di stagno (SnO2). Funziona sottoponendo i precursori essiccati a un ambiente stabile ad alta temperatura, tipicamente 500 gradi Celsius per due ore, per guidare le trasformazioni chimiche e fisiche necessarie.

Concetto chiave: La muffola non è semplicemente uno strumento di essiccazione; è un reattore per l'ingegneria strutturale. Rimuove le impurità volatili e fornisce l'energia termica necessaria per riorganizzare il reticolo atomico, convertendo i precursori amorfi in cristalli di SnO2 stabili e ad alta purezza.

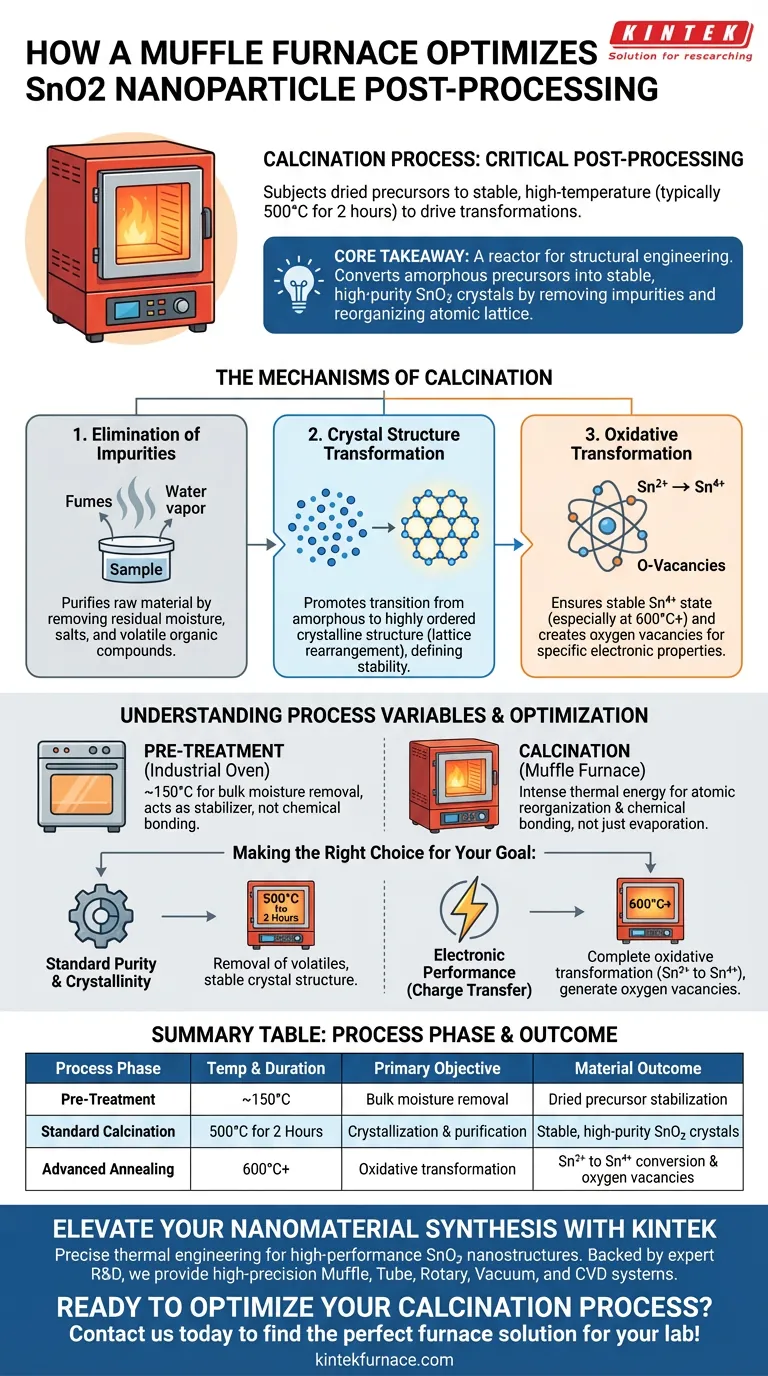

I Meccanismi della Calcinazione

Eliminazione delle Impurità

La funzione iniziale della muffola è la purificazione della materia prima.

I precursori essiccati spesso conservano umidità residua, sali o composti organici volatili dalla fase di sintesi.

Mantenendo un'alta temperatura costante, il forno garantisce che queste impurità vengano rimosse in modo completo ed efficace, lasciando solo la struttura desiderata di ossido metallico.

Trasformazione della Struttura Cristallina

L'impatto più profondo della muffola è sulla cristallinità delle nanoparticelle.

Il trattamento termico promuove la transizione da uno stato amorfo (disordinato) a una struttura cristallina altamente ordinata.

Questo processo, noto come riarrangiamento del reticolo, consente alle nanoparticelle di SnO2 di raggiungere un grado specifico di cristallinità, direttamente collegato alla stabilità e alle prestazioni del materiale.

Trasformazione Ossidativa

Mentre l'obiettivo principale è la cristallizzazione, l'ambiente termico specifico detta anche lo stato di ossidazione dello stagno.

Dati supplementari suggeriscono che il ricottura ad alta temperatura (ad esempio, raggiungendo fino a 600°C in protocolli specifici) fornisce l'energia necessaria per ossidare lo stagno dallo stato Sn2+ allo stato stabile Sn4+.

Questo passaggio ossidativo è vitale per la formazione di nanostrutture di SnO2 con proprietà elettroniche precise, come le vacanze di ossigeno indotte.

Comprensione delle Variabili di Processo

Compromesso Temperatura-Tempo

Sebbene lo standard principale per la SnO2 sia 500°C per due ore, variazioni in questo protocollo producono risultati diversi.

Temperature più basse possono essiccare efficacemente il campione ma non riescono a indurre completamente la trasformazione di fase in una struttura cristallina perfetta.

Al contrario, temperature significativamente più alte o tempi prolungati (come notato in protocolli supplementari che utilizzano 600°C) vengono utilizzati per manipolare le capacità di trasferimento di carica e gli stati di ossidazione, ma richiedono più energia e un controllo preciso per prevenire una crescita eccessiva dei grani.

Pre-trattamento vs. Calcinazione

È importante distinguere il ruolo della muffola dai precedenti passaggi di essiccazione.

Un forno industriale agisce come stabilizzatore, rimuovendo tipicamente l'umidità di massa a temperature più basse (intorno ai 150°C).

La muffola si distingue per la sua capacità di fornire l'intensa energia termica richiesta per il legame chimico e la riorganizzazione atomica, piuttosto che per la semplice evaporazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la tua sintesi di SnO2, allinea le impostazioni del tuo forno con i requisiti specifici del tuo materiale:

- Se il tuo obiettivo principale è la Purezza e la Cristallinità Standard: Aderisci al protocollo di base di 500°C per due ore per garantire la rimozione dei volatili e la formazione di una struttura cristallina stabile.

- Se il tuo obiettivo principale sono le Prestazioni Elettroniche (Trasferimento di Carica): Considera protocolli che coinvolgono temperature più elevate (ad esempio, 600°C) per guidare la completa trasformazione ossidativa (Sn2+ a Sn4+) e generare vacanze di ossigeno.

Il successo nel post-trattamento della SnO2 si basa sull'uso della muffola non solo per riscaldare il materiale, ma per ingegnerizzare con precisione il suo stato cristallino finale.

Tabella Riassuntiva:

| Fase del Processo | Temperatura e Durata | Obiettivo Primario | Risultato del Materiale |

|---|---|---|---|

| Pre-trattamento | ~150°C | Rimozione dell'umidità di massa | Stabilizzazione del precursore essiccato |

| Calcinazione Standard | 500°C per 2 Ore | Cristallizzazione e purificazione | Cristalli di SnO2 stabili e ad alta purezza |

| Ricottura Avanzata | 600°C+ | Trasformazione ossidativa | Conversione Sn2+ in Sn4+ e vacanze di ossigeno |

Eleva la Tua Sintesi di Nanomateriali con KINTEK

L'ingegneria termica precisa fa la differenza tra precursori amorfi e nanostrutture di SnO2 ad alte prestazioni. Supportato da R&S esperta e produzione di livello mondiale, KINTEK fornisce sistemi Muffola, Tubo, Rotativo, Sottovuoto e CVD ad alta precisione progettati per le rigorose esigenze della ricerca di laboratorio avanzata.

Sia che tu richieda un forno standard ad alta temperatura o un sistema completamente personalizzabile su misura per il tuo protocollo di sintesi unico, KINTEK offre la stabilità e l'uniformità di temperatura che i tuoi materiali richiedono.

Pronto a ottimizzare il tuo processo di calcinazione? Contattaci oggi per trovare la soluzione di forno perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Haewon Byeon, J. Sunil. Fabrication of and corrosion prevention mechanisms of tin oxide (SnO2) decorated reduced graphene oxide (rGO) for anodic protection of Zn metal surfaces. DOI: 10.4314/bcse.v38i2.12

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è la funzione di un forno a muffola da laboratorio nel processo di carbonizzazione? Trasformare i rifiuti in nanosheet

- Quale ruolo gioca una muffola nella trasformazione dei film d'argento? Padroneggia l'auto-assemblaggio di nanoparticelle con precisione

- Qual è la funzione del materiale isolante in un forno a muffola? Sblocca efficienza e sicurezza nel tuo laboratorio

- Qual è lo scopo di un forno a muffola? Ottenere una lavorazione ad alta temperatura priva di contaminazioni

- Quali sono i diversi tipi di forni a muffola? Scegli il forno giusto per le esigenze del tuo laboratorio

- Che tipo di controllo della temperatura ha la muffola da laboratorio di base? Scopri soluzioni di riscaldamento semplici e precise

- Perché i forni a crogiolo sono considerati ecologici? La verità sulle emissioni in loco

- In che modo i forni a muffola sottovuoto combinano i vantaggi dei forni a tubo e a muffola? Ottieni un'elevata produttività con purezza