Alla base, un forno a muffola svolge un ruolo critico e altamente specializzato nell'industria petrolchimica, incentrato principalmente sulla preparazione, attivazione e rigenerazione dei catalizzatori. Fornendo un ambiente ad alta temperatura estremamente controllato e privo di contaminanti, questi forni assicurano che i catalizzatori — i cavalli di battaglia delle reazioni petrolchimiche — possano funzionare con la massima efficienza e longevità.

Il vero valore di un forno a muffola nelle applicazioni petrolchimiche non è semplicemente la sua capacità di generare calore, ma la sua capacità di erogare quel calore con precisione e purezza. Questo controllo è essenziale per manipolare le delicate proprietà chimiche e fisiche dei catalizzatori, il che influisce direttamente sulle rese di reazione e sulla redditività complessiva dell'impianto.

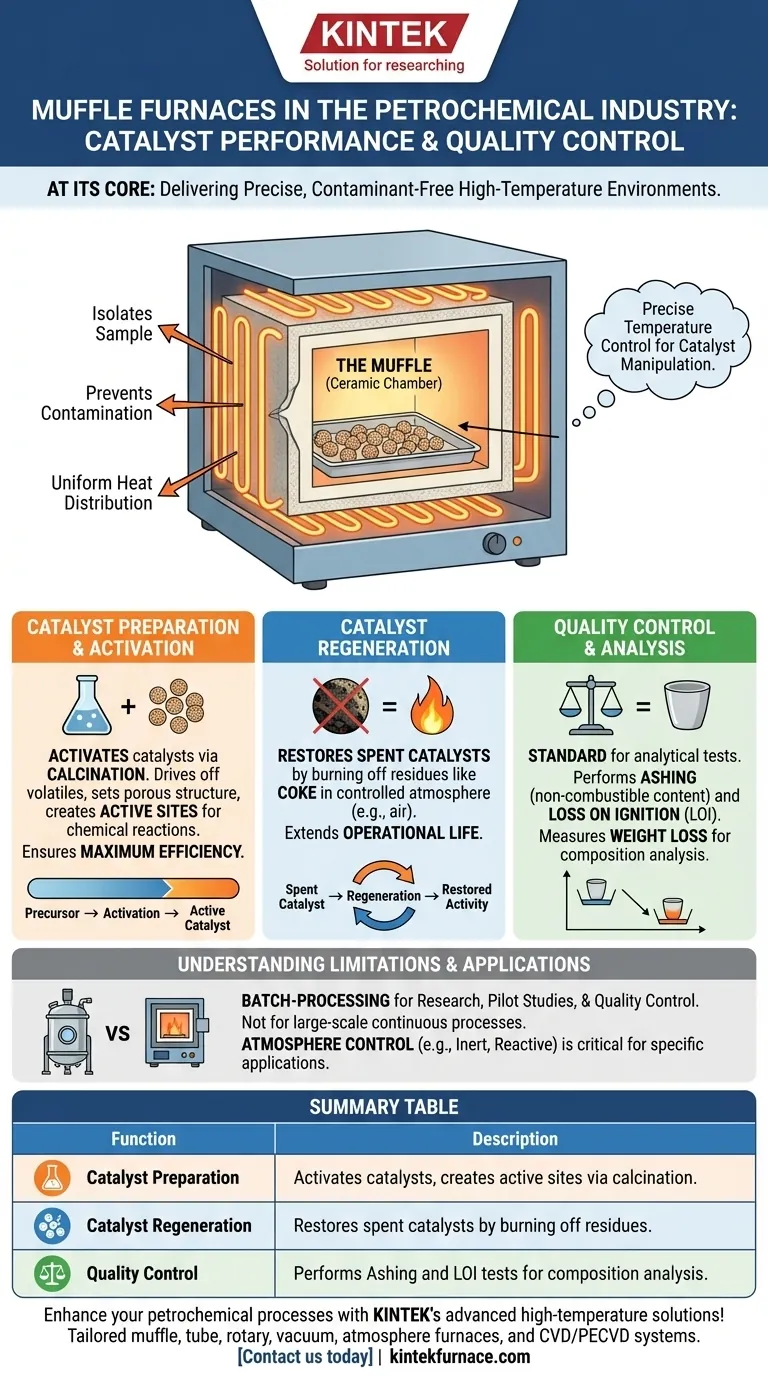

Il Principio: Lavorazione Termica Controllata

Prima di esaminare le sue applicazioni specifiche, è fondamentale comprendere cosa rende unico un forno a muffola. La sua funzione è definita dal suo design.

Cos'è la "Muffola"?

La caratteristica chiave è la muffola, una camera isolata realizzata in materiale ceramico refrattario che isola il campione riscaldato dagli elementi riscaldanti e da eventuali sottoprodotti della combustione.

Questo design crea un ambiente pulito, prevenendo la contaminazione che potrebbe avvelenare un catalizzatore sensibile o falsare i risultati analitici.

L'Importanza della Precisione e dell'Uniformità

A differenza di un semplice forno, un forno a muffola è progettato per un controllo preciso della temperatura e una distribuzione uniforme del calore.

Ciò consente cicli di riscaldamento complessi con rampe e mantenimenti specifici, necessari per indurre i cambiamenti chimici o fisici desiderati in un materiale senza danneggiarlo.

Funzioni Chiave nell'Industria Petrolchimica

Sebbene i forni a muffola siano versatili, il loro utilizzo nei prodotti petrolchimici è concentrato su alcuni compiti di alto valore relativi ai catalizzatori e al controllo qualità.

Preparazione e Attivazione del Catalizzatore

I nuovi catalizzatori spesso esistono in uno stato stabile e precursore. Un forno a muffola viene utilizzato per attivarli attraverso un processo di riscaldamento attentamente controllato noto come calcinazione.

Questo processo elimina i componenti volatili, stabilisce la struttura porosa finale e crea i siti catalitici attivi necessari per le reazioni chimiche. Senza questo preciso trattamento termico, il catalizzatore sarebbe inefficace.

Rigenerazione del Catalizzatore

Nel tempo, i catalizzatori utilizzati in processi come il cracking catalitico fluido (FCC) si incrostano di coke e altri residui, riducendone l'efficacia.

Un forno a muffola fornisce l'ambiente ideale per rigenerare questi catalizzatori esauriti. Riscaldandoli attentamente in un'atmosfera controllata (spesso con aria), il coke viene bruciato, ripristinando l'attività del catalizzatore e prolungandone la vita operativa.

Controllo e Analisi della Qualità

L'industria petrolchimica si affida a test rigorosi. I forni a muffola sono strumenti di laboratorio standard per diversi test analitici chiave.

Questi includono l'incenerimento, che determina il contenuto non combustibile di petrolio greggio, lubrificanti o polimeri, e la Perdita per Ignizione (LOI), che misura la perdita di peso al riscaldamento e viene utilizzata per analizzare la composizione di vari materiali.

Comprendere le Limitazioni

Sebbene indispensabile, è fondamentale riconoscere il ruolo specifico e le limitazioni di un forno a muffola in un contesto industriale.

Non Adatto per Processi Continui su Larga Scala

I forni a muffola sono fondamentalmente strumenti per la lavorazione a lotti. Sono ideali per la ricerca di laboratorio, studi su scala pilota e test di controllo qualità.

Per le reazioni continue e di grande volume che definiscono la maggior parte degli impianti petrolchimici, vengono invece utilizzati reattori e rigeneratori industriali massicci. I principi, tuttavia, vengono spesso sviluppati e testati per la prima volta in un forno a muffola.

Il Controllo dell'Atmosfera è una Considerazione Chiave

Mentre un forno a muffola standard riscalda in aria, molti processi catalitici richiedono un'atmosfera specifica inerte (ad esempio, azoto) o reattiva (ad esempio, idrogeno).

I forni con porte per lo scambio di gas offrono questa capacità, ma ciò aggiunge complessità e costi. La selezione di un forno con il controllo dell'atmosfera appropriato è fondamentale per l'applicazione prevista.

Applicare Questo al Tuo Obiettivo

Il tuo utilizzo di un forno a muffola dipenderà interamente dal tuo obiettivo specifico all'interno della catena del valore petrolchimica.

- Se il tuo obiettivo principale è la ricerca e sviluppo: Il forno è il tuo strumento essenziale per sviluppare nuove formulazioni di catalizzatori e definire i loro protocolli di attivazione ottimali.

- Se il tuo obiettivo principale è l'ottimizzazione del processo: Usa il forno per condurre studi di rigenerazione che determinano come massimizzare la vita e l'efficienza dei catalizzatori nel tuo impianto.

- Se il tuo obiettivo principale è la garanzia della qualità: Il forno a muffola è lo strumento standard del settore per condurre analisi compositive critiche come l'incenerimento su materie prime e prodotti finali.

In definitiva, il forno a muffola fornisce il controllo termico preciso necessario per gestire le prestazioni degli asset più preziosi nella lavorazione petrolchimica.

Tabella riassuntiva:

| Funzione | Descrizione |

|---|---|

| Preparazione del Catalizzatore | Attiva i catalizzatori tramite calcinazione per creare siti attivi e strutture porose. |

| Rigenerazione del Catalizzatore | Ripristina i catalizzatori esauriti bruciando residui come il coke in condizioni controllate. |

| Controllo Qualità | Esegue test di incenerimento e di Perdita per Ignizione per analizzare la composizione e la purezza del materiale. |

Migliora i tuoi processi petrolchimici con le soluzioni avanzate per alte temperature di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo forni a muffola, a tubo, rotanti, a vuoto, ad atmosfera e sistemi CVD/PECVD personalizzati per lo sviluppo di catalizzatori e i test di qualità. La nostra profonda personalizzazione garantisce una perfetta aderenza alle tue esigenze sperimentali uniche. Contattaci oggi per aumentare l'efficienza e la resa nel tuo laboratorio o impianto!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo