Nell'industria delle batterie, la precisione è tutto. Un forno a muffola è uno strumento fondamentale utilizzato per creare, elaborare e testare i materiali avanzati che alimentano le batterie moderne. Le sue applicazioni principali riguardano la sintesi ad alta temperatura delle polveri di elettrodo, come i materiali catodici e anodici, l'essiccazione critica dei componenti prima dell'assemblaggio e il test analitico della stabilità e della composizione del materiale.

Le prestazioni, la sicurezza e il costo di una batteria sono direttamente collegati alla struttura atomica dei suoi materiali. Un forno a muffola fornisce l'ambiente ad alta temperatura, controllato e pulito necessario per manipolare con precisione queste proprietà dei materiali, rendendolo uno strumento indispensabile sia nella ricerca che nella produzione di batterie.

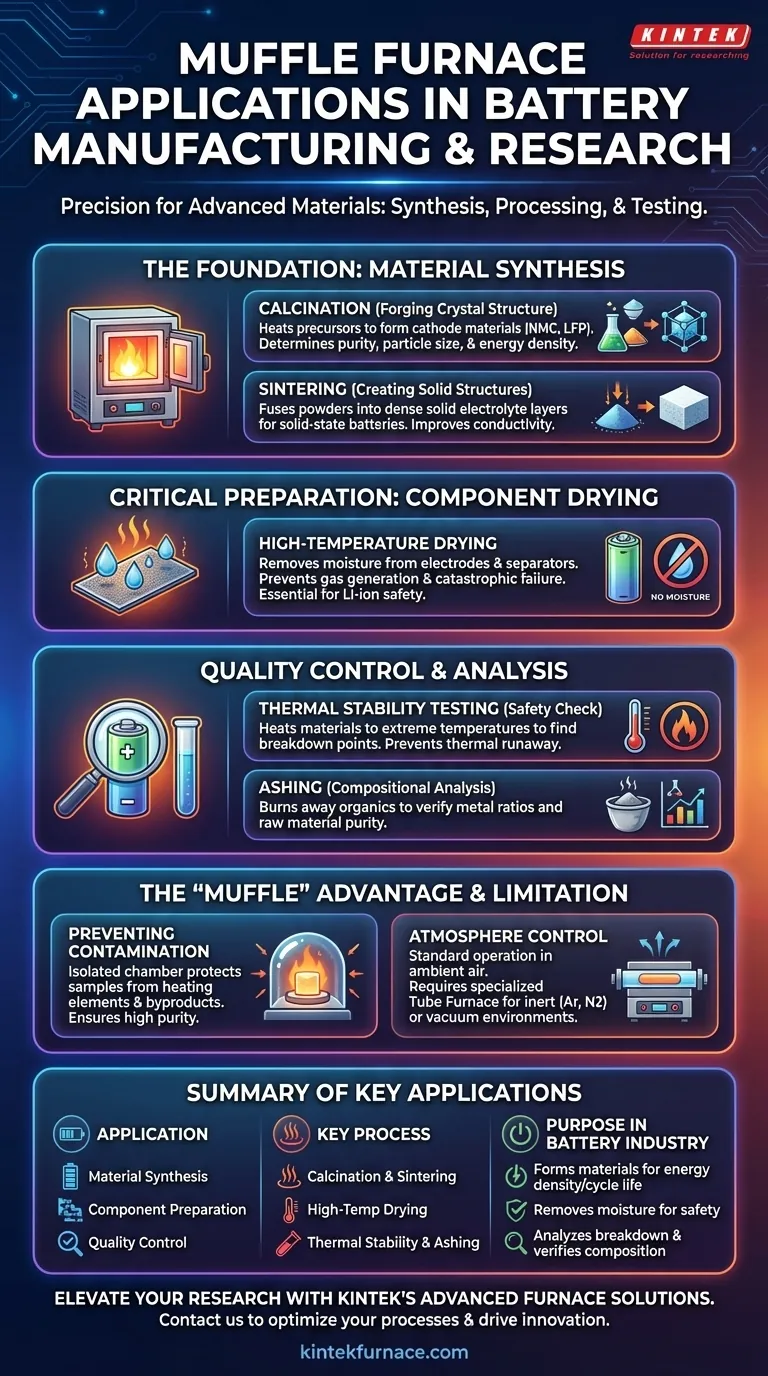

Le Basi: Sintesi di Materiali Avanzati per Batterie

La creazione di materiali attivi per batterie è un processo di trasformazione chimica ad alta temperatura. Un forno a muffola fornisce l'ambiente termico preciso richiesto per forgiare questi materiali da precursori chimici più semplici.

Calcinazione: Forgiare la Struttura Cristallina

La calcinazione è un processo di trattamento termico che induce reazioni chimiche e cambiamenti di fase. Nella produzione di batterie, viene utilizzata per riscaldare una miscela di polveri precursore (come composti di litio, nichel e cobalto) per formare la struttura cristallina desiderata del materiale catodico finale, come NMC (ossido di nichel, manganese e cobalto) o LFP (litio ferro fosfato).

La temperatura esatta e la durata di questo processo determinano la purezza del materiale, la dimensione delle particelle e l'integrità cristallina, tutti fattori che influiscono direttamente sulla densità energetica e sulla vita utile del ciclo della batteria.

Sinterizzazione: Creare Strutture Solide

La sinterizzazione utilizza il calore per fondere insieme le polveri in una massa solida e densa senza fonderle. Ciò è fondamentale nello sviluppo delle batterie allo stato solido di nuova generazione, dove la sinterizzazione viene utilizzata per creare strati di elettrolita ceramico denso.

Viene anche utilizzata per aumentare la densità e la conduttività delle polveri di elettrodo, migliorando le prestazioni complessive della cella della batteria.

Preparazione Critica per l'Assemblaggio delle Celle

Anche dopo la sintesi dei materiali, questi devono essere preparati meticolosamente prima di essere assemblati in una cella a batteria. L'umidità è il nemico della maggior parte delle chimiche delle batterie, in particolare degli ioni di litio.

Essiccazione ad Alta Temperatura

Gli elettrodi, i separatori e gli elettroliti devono essere completamente privi di acqua residua e solventi prima dell'assemblaggio della cella. Anche tracce di umidità possono reagire con l'elettrolita, portando alla generazione di gas, a una rapida degradazione e a un catastrofico guasto della cella.

Un forno a muffola fornisce un ambiente stabile e ad alta temperatura per asciugare aggressivamente questi componenti, garantendo l'affidabilità a lungo termine e la sicurezza della batteria finale.

Controllo Qualità e Analisi dei Guasti

I forni a muffola non servono solo a creare materiali; sono essenziali anche per testarli e analizzarli. Ciò garantisce che i materiali soddisfino specifiche rigorose e aiuta i ricercatori a comprendere perché una batteria potrebbe essersi guastata.

Test di Stabilità Termica

Una preoccupazione fondamentale per la sicurezza delle batterie è il thermal runaway (fuga termica). I forni a muffola vengono utilizzati per riscaldare i materiali e i componenti della batteria a temperature estreme in condizioni controllate. Questo test rivela la temperatura alla quale i materiali iniziano a decomporsi, aiutando gli ingegneri a progettare batterie più sicure e a prevederne il comportamento in condizioni di stress.

Incinirimento (Ashing) per Analisi Composizionale

L'incenerimento (ashing) è un processo in cui un campione viene riscaldato ad alta temperatura per bruciare tutti i suoi componenti organici e volatili, lasciando solo il materiale inorganico non combustibile (cenere).

Nell'industria delle batterie, questo viene utilizzato per verificare il rapporto preciso dei metalli in un materiale catodico o per determinare la purezza delle materie prime. È una fase fondamentale di controllo qualità che conferma l'identità chimica del materiale.

Comprendere i Compromessi

Sebbene incredibilmente utili, è importante capire cosa rende un forno a muffola lo strumento giusto—o talvolta sbagliato—per una specifica applicazione della batteria.

Il Vantaggio della "Muffola": Prevenire la Contaminazione

La caratteristica distintiva di un forno a muffola è la muffola, una camera (spesso in ceramica) che isola il campione dagli elementi riscaldanti e da eventuali sottoprodotti della combustione. Questa separazione è fondamentale per la sintesi di materiali per batterie ad alta purezza, poiché il contatto diretto con gli elementi riscaldanti potrebbe introdurre contaminanti che degradano le prestazioni.

Limitazioni: Controllo dell'Atmosfera

Un forno a muffola standard opera in aria ambiente. Tuttavia, molti processi avanzati di sintesi di materiali per batterie richiedono un'atmosfera inerte (come argon o azoto) o un vuoto per prevenire ossidazioni indesiderate. Per queste applicazioni, un forno a tubo più specializzato è la scelta appropriata.

Abbinare il Forno alla Tua Applicazione Batteria

La scelta dell'attrezzatura giusta dipende interamente dal tuo obiettivo.

- Se il tuo obiettivo principale è la R&S e la sintesi di materiali: Hai bisogno di un forno con controllo preciso della temperatura e velocità di riscaldamento/raffreddamento programmabili per sviluppare nuove formulazioni di catodo o anodo.

- Se il tuo obiettivo principale è il controllo qualità e l'analisi: Un forno ottimizzato per cicli di riscaldamento stabili e ripetibili per test di incenerimento e stabilità termica è essenziale per dati affidabili.

- Se il tuo obiettivo principale è la produzione su scala pilota: Cerca forni batch di maggiore capacità per l'essiccazione degli elettrodi e la preparazione di quantità in blocco di materiali sintetizzati.

In definitiva, il forno a muffola è uno strumento indispensabile che plasma la chimica stessa che alimenta il nostro futuro.

Tabella Riassuntiva:

| Applicazione | Processo Chiave | Scopo nell'Industria delle Batterie |

|---|---|---|

| Sintesi di Materiali | Calcinazione e Sinterizzazione | Forma materiali catodici/anodici ed elettroliti allo stato solido per densità energetica e vita utile del ciclo |

| Preparazione Componenti | Essiccazione ad Alta Temperatura | Rimuove l'umidità per prevenire il degrado e garantire la sicurezza della batteria |

| Controllo Qualità | Test di Stabilità Termica e Incenerimento | Analizza la decomposizione del materiale e verifica la composizione per l'affidabilità |

Porta al livello successivo la tua ricerca e produzione di batterie con le soluzioni di forni ad alta temperatura avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, oltre a sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce soluzioni precise per le tue esigenze sperimentali uniche, dalla sintesi dei materiali al controllo qualità. Contattaci oggi per discutere di come la nostra esperienza può ottimizzare i tuoi processi e guidare l'innovazione nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente