In sintesi, i forni a muffola industriali sono pietre miliari nella metallurgia, nella scienza dei materiali, nella ceramica e nella chimica analitica. Il loro utilizzo, tuttavia, si estende in una gamma sorprendentemente diversificata di settori, tra cui l'aerospaziale, l'elettronica, la farmaceutica e i test ambientali, dove l'elaborazione precisa ad alta temperatura è un requisito critico.

L'adozione diffusa del forno a muffola non è legata a un singolo settore, ma a un'esigenza universale: la capacità di riscaldare un materiale a una temperatura elevata all'interno di un ambiente controllato, completamente isolato da contaminanti come combustibile o sottoprodotti della combustione. Questa funzione fondamentale è ciò che lo rende uno strumento indispensabile.

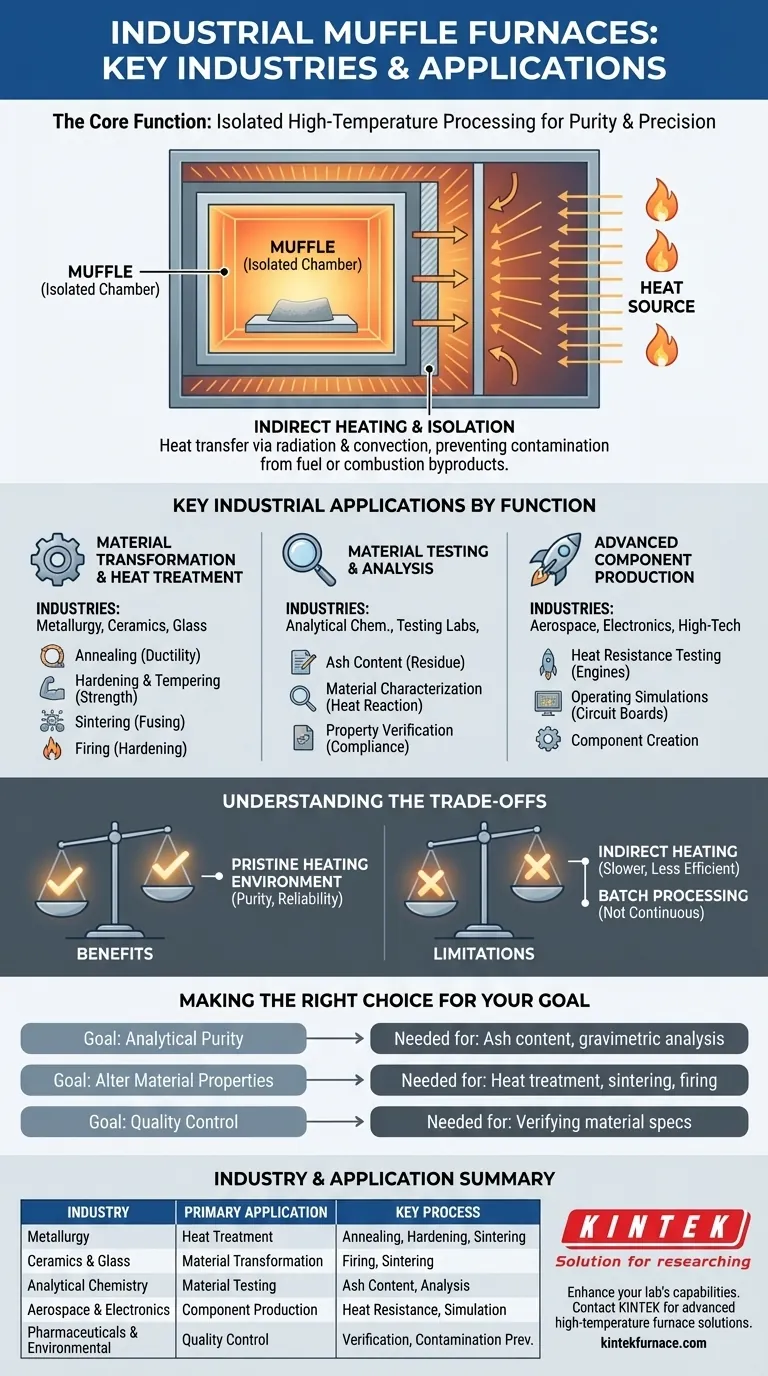

La Funzione Principale: Elaborazione ad Alta Temperatura Isolata

Per comprendere perché così tanti settori facciano affidamento su questa apparecchiatura, è necessario prima comprenderne il principio di progettazione fondamentale. La "muffola" è la chiave.

Cos'è un Forno a Muffola?

Un forno a muffola è essenzialmente un forno ad alta temperatura con una camera interna - la muffola - che è schermata dagli elementi riscaldanti esterni.

Immagina una scatola all'interno di una scatola. La scatola esterna genera calore intenso, mentre la scatola interna contiene il materiale o il campione. Questo design assicura che il materiale venga riscaldato tramite irraggiamento e convezione, senza mai entrare in contatto diretto con la fiamma o gli elementi elettrici.

Perché l'Isolamento è Importante

Questa separazione è fondamentale perché previene la contaminazione. In processi come l'analisi chimica o il trattamento termico di leghe sensibili, qualsiasi impurità derivante dalla combustione può alterare i risultati o compromettere l'integrità del prodotto finale.

La muffola crea un ambiente chimicamente pulito, assicurando che l'unica cosa che influisce sul campione sia il calore stesso.

Applicazioni Industriali Chiave per Funzione

Invece di limitarsi a elencare i settori, è più illuminante raggrupparli in base alle attività comuni che utilizzano i forni a muffola per realizzare.

Trasformazione dei Materiali e Trattamento Termico

Questa categoria si concentra sulla modifica delle proprietà fisiche di un materiale. Il forno fornisce i profili termici precisi necessari per queste trasformazioni.

I settori includono la metallurgia, la ceramica e la produzione del vetro per processi come:

- Ricottura: Ammorbidimento dei metalli per migliorare la duttilità.

- Tempra e Rinvenimento: Rafforzamento delle parti in acciaio.

- Sinterizzazione: Fusione di materiali in polvere (come ceramica o metalli) insieme tramite calore.

- Cottura: Indurimento dei prodotti ceramici dopo che sono stati modellati.

Test e Analisi dei Materiali

Questo riguarda la comprensione della composizione e del comportamento di un materiale sotto stress termico. Ripetibilità e purezza sono fondamentali.

I settori includono la chimica analitica, i laboratori di prova dei materiali e i reparti di controllo qualità per attività come:

- Determinazione del contenuto di ceneri: Bruciare tutto il materiale organico per misurare il residuo non combustibile, comune nelle industrie alimentari, del carbone e chimica.

- Caratterizzazione dei materiali: Analisi di come un materiale reagisce al calore estremo.

- Verifica delle proprietà: Garantire che un prodotto finito soddisfi la sua resistenza al calore o composizione specificata.

Produzione e Verifica di Componenti Avanzati

Nei settori ad alto rischio, i componenti devono funzionare perfettamente in condizioni estreme. I forni a muffola sono utilizzati sia per creare che per testare queste parti.

Settori come l'aerospaziale e l'elettronica li utilizzano per:

- Testare materiali e rivestimenti resistenti al calore per componenti di motori o di rientro.

- Simulare le condizioni operative per circuiti stampati e altre parti sensibili.

Comprendere i Compromessi

Nessuna tecnologia è una soluzione universale. Il design di un forno a muffola presenta chiari vantaggi ma anche limitazioni intrinseche.

Il Vantaggio: Purezza e Precisione

Il vantaggio principale è un ambiente di riscaldamento incontaminato. Ciò porta a risultati altamente affidabili, ripetibili e non contaminati, che non sono negoziabili per l'analisi scientifica e la produzione ad alte prestazioni.

Il Limite: Riscaldamento Indiretto

Poiché la fonte di calore non entra in contatto diretto con il pezzo, il trasferimento di calore può essere più lento e potenzialmente meno efficiente dal punto di vista energetico rispetto a un forno a fiamma diretta. Il processo dipende interamente dalla radiazione termica e dalla convezione all'interno della camera.

Il Vincolo: Lavorazione a Lotti

I forni a muffola sono tipicamente progettati per il lavoro a lotti, non per la produttura industriale continua. Sono ideali per la lavorazione di singoli componenti, piccoli lotti o campioni in un laboratorio o in un contesto di produzione su piccola scala.

Fare la Scelta Giusta per il Tuo Obiettivo

Se un forno a muffola sia lo strumento giusto dipende interamente dai requisiti del tuo processo.

- Se il tuo obiettivo principale è la purezza analitica: Hai bisogno di un forno a muffola per determinare il contenuto di ceneri, eseguire analisi gravimetriche o preparare campioni senza contaminazione chimica.

- Se il tuo obiettivo principale è alterare le proprietà dei materiali: Un forno a muffola è essenziale per il trattamento termico di metalli sensibili, la cottura di ceramiche tecniche o la sinterizzazione di parti in polvere dove un'atmosfera controllata è fondamentale.

- Se il tuo obiettivo principale è il controllo qualità e i test: Un forno a muffola fornisce l'ambiente stabile e ripetibile ad alta temperatura necessario per verificare le specifiche del materiale rispetto a uno standard noto.

In definitiva, comprendere il principio del riscaldamento isolato è la chiave per utilizzare efficacemente un forno a muffola in qualsiasi applicazione.

Tabella Riassuntiva:

| Settore | Applicazione Principale | Processo Chiave |

|---|---|---|

| Metallurgia | Trattamento Termico | Ricottura, Tempra, Sinterizzazione |

| Ceramica e Vetro | Trasformazione dei Materiali | Cottura, Sinterizzazione |

| Chimica Analitica | Test sui Materiali | Determinazione del Contenuto di Ceneri, Analisi |

| Aerospaziale ed Elettronica | Produzione di Componenti | Test di Resistenza al Calore, Simulazione |

| Farmaceutica e Ambientale | Controllo Qualità | Verifica delle Proprietà, Prevenzione della Contaminazione |

Pronto a migliorare le capacità del tuo laboratorio con un forno ad alta temperatura personalizzato? In KINTEK, sfruttiamo una R&S eccezionale e una produzione interna per fornire soluzioni avanzate come forni a Muffola, a Tubo, Rotativi, a Vuoto e ad Atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che soddisfiamo con precisione le tue esigenze sperimentali uniche. Contattaci oggi stesso per discutere di come i nostri forni possono guidare efficienza e purezza nei tuoi processi!

Guida Visiva

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quale ruolo gioca una muffola nella trasformazione dei film d'argento? Padroneggia l'auto-assemblaggio di nanoparticelle con precisione

- Qual è la funzione principale di un forno a muffola nella sintesi di nanoparticelle di CuO?

- Qual è la funzione principale di un forno a resistenza a scatola ad alta temperatura? Ottimizzare l'omogeneizzazione delle superleghe

- Come contribuisce l'uso di un setaccio a 100 mesh alla coerenza delle prestazioni del carbone di chitosano magnetico?

- In che modo un sistema di controllo della temperatura ad alta precisione assiste nella valutazione delle capacità di gestione termica dei materiali fosforescenti? Prestazioni mirate per le celle solari.