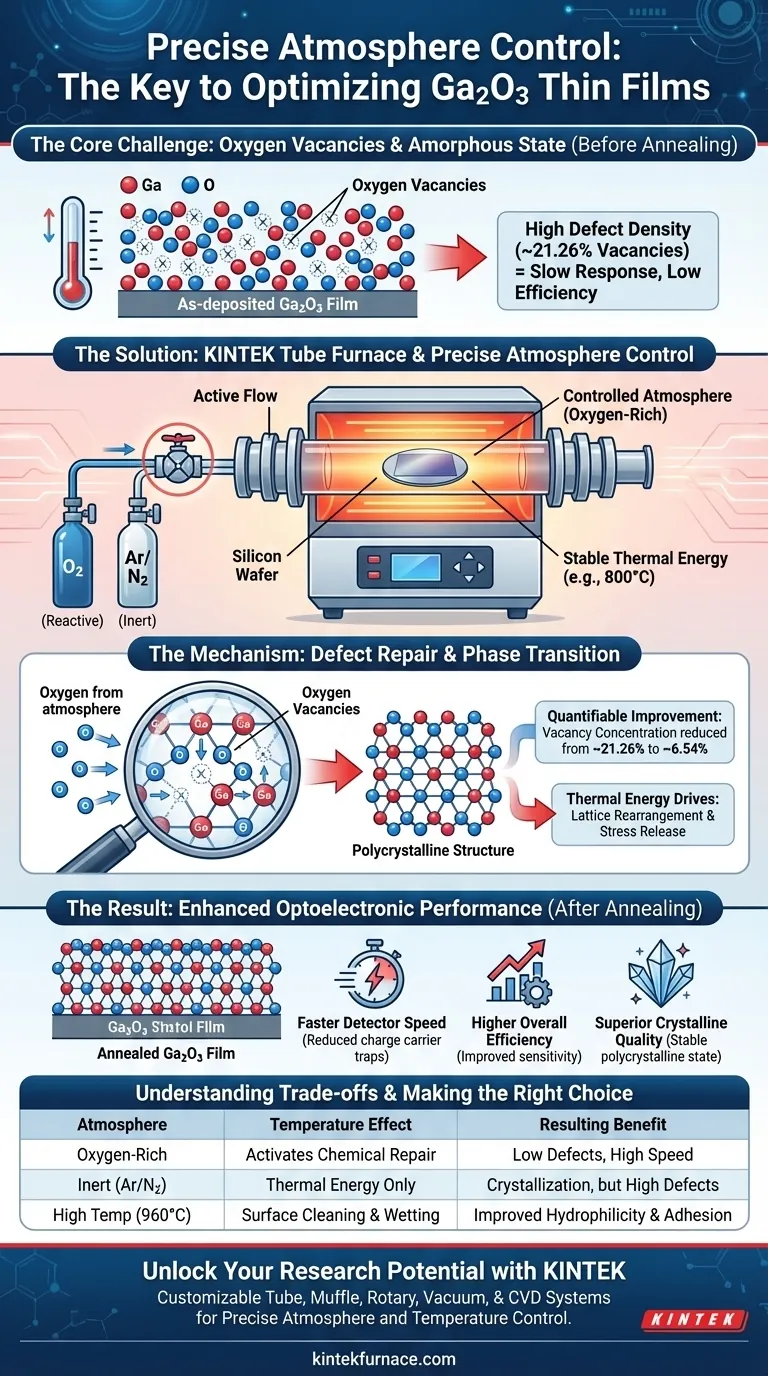

Il controllo preciso dell'atmosfera è il fattore determinante nell'ottimizzazione delle proprietà elettriche dei film sottili di ossido di gallio (Ga2O3). In un forno tubolare, questa capacità consente l'introduzione di gas reattivi specifici, come l'ossigeno, piuttosto che semplicemente riscaldare il materiale nel vuoto o in aria inerte. Ricuocendo il film in un ambiente ricco di ossigeno, l'atmosfera partecipa attivamente alla ricostruzione chimica del materiale.

Il valore fondamentale del controllo dell'atmosfera risiede nell'"ingegneria dei difetti". Fornendo una fonte esterna di atomi di ossigeno, il forno consente la riparazione delle carenze atomiche all'interno del film, abbassando significativamente le concentrazioni di difetti per migliorare la sensibilità e la velocità del dispositivo finale.

Il Meccanismo di Riparazione dei Difetti

Il Ruolo dei Gas Reattivi

Il riscaldamento standard fornisce energia, ma il controllo dell'atmosfera fornisce i componenti chimici necessari. Durante la ricottura di Ga2O3, l'introduzione di gas ossigeno crea un ambiente reattivo attorno al film sottile.

Riempimento delle Vacanze di Ossigeno

I film di Ga2O3 depositati allo stato grezzo soffrono spesso di un'alta concentrazione di vacanze di ossigeno: siti nel reticolo cristallino dove mancano atomi di ossigeno. Durante il processo di ricottura, gli atomi di ossigeno dall'atmosfera controllata migrano nel film.

Miglioramenti Quantificabili

Questa interazione riempie efficacemente i difetti di vacanza. Ad esempio, la ricottura in un'atmosfera di ossigeno può ridurre la concentrazione di vacanze di ossigeno da circa 21,26% a 6,54%.

Impatto sulle Prestazioni Optoelettroniche

Aumento della Velocità del Rivelatore

Le vacanze di ossigeno agiscono come "trappole" per i portatori di carica, che possono rallentare la risposta elettrica di un materiale. Riducendo significativamente questi difetti, il materiale facilita un movimento più rapido degli elettroni.

Aumento dell'Efficienza Complessiva

La riduzione dei difetti porta a un miglioramento diretto delle prestazioni dei rivelatori optoelettronici. I dispositivi fabbricati da questi film ottimizzati presentano tempi di risposta più rapidi e un'efficienza complessiva maggiore.

Il Ruolo dell'Energia Termica

Mentre l'atmosfera controlla la chimica, la temperatura controlla la struttura.

Transizione di Fase

Il forno tubolare fornisce l'ambiente termico stabile (ad esempio, 800°C) necessario per convertire il film da uno stato amorfo a uno stato policristallino.

Riorganizzazione del Reticolo

Le alte temperature costanti forniscono l'energia cinetica richiesta agli atomi di gallio e ossigeno per migrare. Ciò consente loro di riorganizzarsi nelle corrette posizioni reticolari, rilasciando stress interni e migliorando la qualità cristallina.

Comprendere i Compromessi

Il Rischio di Atmosfere Inert

Se si utilizzano rigorosamente gas inerti come argon o azoto senza ossigeno, si fornisce energia termica per la cristallizzazione ma non si riparano le carenze di ossigeno. Ciò può comportare un film cristallino che possiede ancora scarse proprietà elettriche a causa dell'alta densità di difetti.

Bilanciare le Esigenze Termiche e Atmosferiche

È fondamentale bilanciare temperatura e flusso di gas. Alte temperature (ad esempio, 960°C per substrati LAO) sono eccellenti per la pulizia e la bagnatura della superficie, ma l'atmosfera specifica deve essere adattata alle esigenze chimiche del materiale per prevenire decomposizioni indesiderate o reazioni superficiali.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire che stai utilizzando il tuo forno tubolare in modo efficace, allinea le tue impostazioni con i tuoi obiettivi specifici di materiale:

- Se il tuo obiettivo principale è migliorare la velocità di risposta del rivelatore: Dai priorità a un atmosfera ricca di ossigeno per ridurre aggressivamente i difetti di vacanza di ossigeno dal reticolo cristallino.

- Se il tuo obiettivo principale è la struttura cristallina: Concentrati sul mantenimento di una temperatura stabile e costante (ad esempio, 800°C) per garantire una transizione di fase completa da amorfo a policristallino.

- Se il tuo obiettivo principale è la preparazione del substrato: Utilizza temperature più elevate (ad esempio, 960°C) per migliorare l'idrofilicità e l'adesione, garantendo che la soluzione precursore bagni uniformemente la superficie.

Padroneggiare l'interazione tra atmosfera reattiva e stabilità termica è l'unico modo per sbloccare il pieno potenziale dei film sottili di ossido di gallio.

Tabella Riassuntiva:

| Parametro | Influenza sul Film di Ga2O3 | Beneficio Risultante |

|---|---|---|

| Atmosfera di Ossigeno | Riduce le vacanze da ~21,26% a 6,54% | Movimento più rapido degli elettroni e maggiore sensibilità |

| Stabilità Termica (800°C) | Transizione di fase (da Amorfo a Policristallino) | Migliore qualità cristallina e rilascio di stress |

| Atmosfera Inerte | Fornisce solo energia termica | Non riesce a riparare le carenze chimiche di ossigeno |

| Alta Temperatura (960°C) | Bagnatura e pulizia della superficie | Migliore idrofilicità e adesione del film |

Sblocca il Pieno Potenziale della Tua Ricerca sui Film Sottili

Il controllo preciso del tuo ambiente termico fa la differenza tra un campione fallito e una scoperta rivoluzionaria. Supportato da R&S e produzione esperte, KINTEK offre sistemi ad alte prestazioni Tubolari, Muffole, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per soddisfare i tuoi specifici requisiti di atmosfera e temperatura.

Sia che tu stia ingegnerizzando difetti in Ga2O3 o ottimizzando complesse strutture policristalline, i nostri forni da laboratorio ad alta temperatura forniscono la stabilità e la precisione dei gas reattivi che il tuo progetto richiede. Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati e scopri come la nostra esperienza può accelerare le tue innovazioni nella scienza dei materiali.

Guida Visiva

Riferimenti

- Wen-Jie Chen, Qing‐Chun Zhang. Influence of annealing pretreatment in different atmospheres on crystallization quality and UV photosensitivity of gallium oxide films. DOI: 10.1039/d3ra07568k

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Come funziona un forno a tubo? Padroneggiare il controllo preciso del calore e dell'atmosfera

- Qual è il ruolo di un forno tubolare a tre zone nella sintesi di nanosheet di V2O5 monocristallino? Approfondimenti degli esperti

- Quali progressi recenti sono stati fatti nella tecnologia dei forni a tubo da 70 mm? Scopri le innovazioni in precisione e automazione

- Perché il controllo della temperatura del forno tubolare è fondamentale per le polveri di alogenuri di terre rare anidre? Ottenere una sintesi precisa

- Qual è lo scopo di utilizzare un forno tubolare per una seconda calcinazione a 750°C? Padronanza dell'attivazione del biochar

- Quali trattamenti termici possono essere eseguiti utilizzando forni tubolari? Sblocca la precisione per la scienza dei materiali

- Qual è la funzione principale di un forno tubolare orizzontale nella sintesi di nanorod di ZnO? Guida esperta all'eccellenza CVD

- Cosa considerare quando si acquista un forno a tubo a vuoto? Fattori chiave per precisione e prestazioni