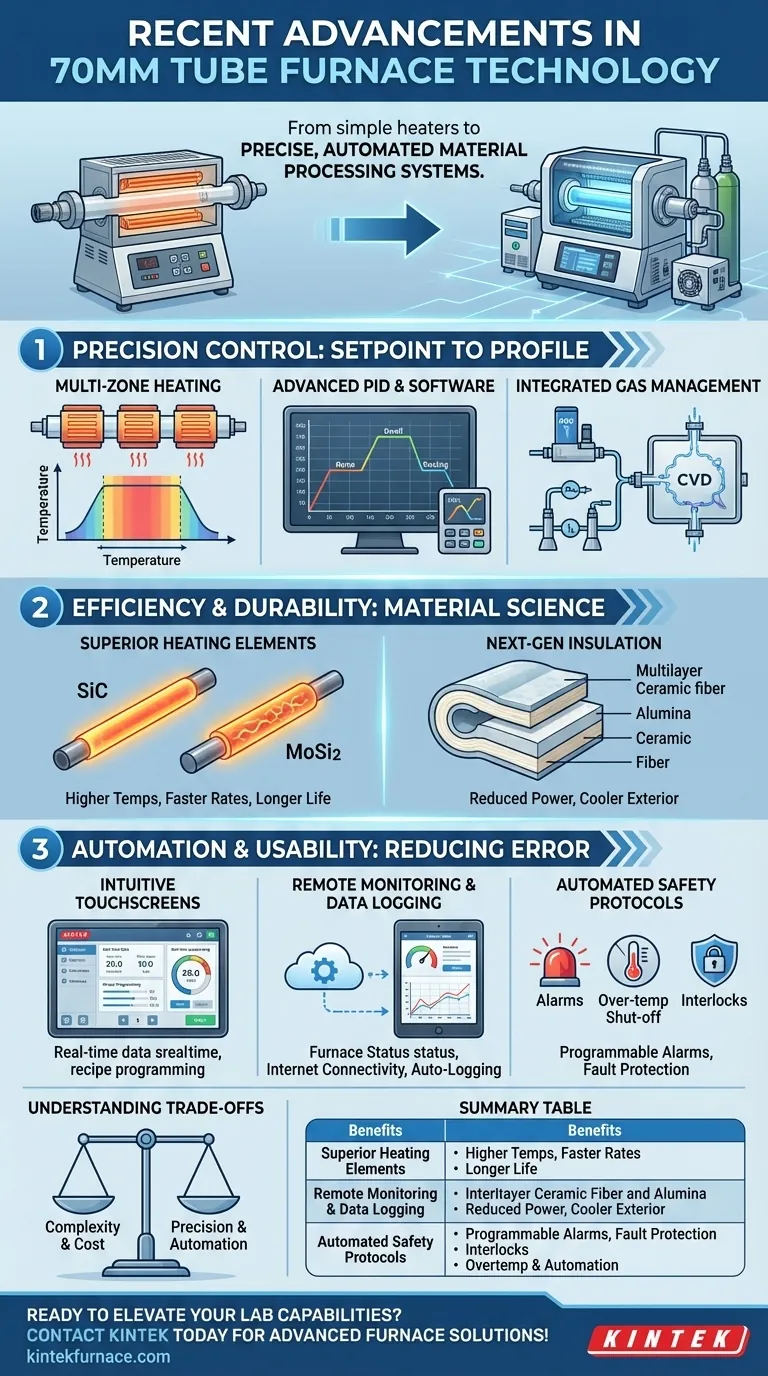

I recenti progressi nella tecnologia dei forni a tubo da 70 mm hanno trasformato questi dispositivi da semplici riscaldatori a sistemi di elaborazione dei materiali precisi e automatizzati. I principali aggiornamenti si concentrano sulla fornitura di una uniformità di temperatura superiore, un controllo più rigoroso sull'atmosfera di processo e una maggiore efficienza operativa e sicurezza. Questi cambiamenti sono guidati da miglioramenti nel software di controllo, nei materiali isolanti e negli elementi riscaldanti stessi.

Il punto chiave è che i moderni forni a tubo non servono più solo a raggiungere una temperatura target. Sono strumenti sofisticati in cui i profili termici, il flusso di gas e la registrazione dei dati sono integrati in un unico processo programmabile e altamente ripetibile.

Controllo di Precisione: Dal Setpoint al Profilo di Processo

L'obiettivo primario di qualsiasi forno è il controllo della temperatura, ma i sistemi moderni hanno ridefinito il significato di "controllo". L'attenzione si è spostata dal semplice mantenimento di una temperatura statica all'esecuzione precisa di un profilo di processo complesso e multistadio.

L'ascesa del Riscaldamento Multizona

Per un tubo di 70 mm di diametro, mantenere una temperatura uniforme su una lunghezza significativa è una sfida importante. I forni a zona singola hanno intrinsecamente estremità più fredde.

Il riscaldamento multizona, tipicamente con tre o anche cinque zone di riscaldamento indipendenti, risolve direttamente questo problema. Ogni zona ha il proprio sensore e controllore, consentendo al sistema di compensare le perdite alle estremità e creare una zona di temperatura piatta, molto più ampia e altamente uniforme, al centro del tubo.

Controllori PID Avanzati e Software

I forni moderni utilizzano controllori PID (Proporzionale-Integrale-Derivativo) avanzati con capacità di auto-tuning. Questo riduce al minimo l'overshoot della temperatura e consente al forno di raggiungere il setpoint rapidamente e stabilmente.

Questo hardware è abbinato a software sofisticati che consentono agli utenti di programmare ricette complesse e a più fasi che coinvolgono velocità di rampa specifiche, tempi di mantenimento e profili di raffreddamento.

Gestione Integrata del Gas

In precedenza, il controllo dell'atmosfera di gas era un compito separato e manuale. I sistemi avanzati di oggi dispongono di controllori di flusso di massa (MFC) integrati.

Questi MFC sono programmati direttamente all'interno della ricetta termica. Ciò significa che è possibile modificare automaticamente i tipi di gas o i tassi di flusso in punti specifici del ciclo di riscaldamento, consentendo processi completamente automatizzati come la deposizione chimica da fase vapore (CVD) o cicli di ricottura complessi.

Efficienza e Durata: La Scienza dei Materiali di Base

I progressi non riguardano solo l'elettronica, ma anche i materiali fondamentali utilizzati per costruire il forno. Questi miglioramenti portano a prestazioni migliori, costi di gestione inferiori e una maggiore durata operativa.

Elementi Riscaldanti Superiori

Molti forni moderni sono andati oltre i tradizionali elementi metallici. I modelli ad alte prestazioni ora utilizzano elementi riscaldanti realizzati in Carburo di Silicio (SiC) o Disiliciuro di Molibdeno (MoSi2).

Questi materiali offrono temperature massime di esercizio significativamente più elevate, velocità di rampa più rapide e maggiore longevità, specialmente se utilizzati in ambienti chimici reattivi.

Isolamento di Nuova Generazione

I miglioramenti nell'isolamento graduato, ad alta purezza di allumina e in fibra ceramica hanno un impatto diretto sulle prestazioni. Questo isolamento superiore riduce la perdita di calore, il che diminuisce il consumo energetico complessivo.

Un vantaggio secondario è un corpo esterno del forno più freddo, che migliora la sicurezza dell'operatore e riduce il carico termico sull'ambiente del laboratorio.

Automazione e Usabilità: Ridurre l'Errore Umano

Una tendenza importante è il passaggio verso l'automazione e le interfacce user-friendly, progettate per semplificare il funzionamento, migliorare la ripetibilità e garantire l'integrità del processo.

Interfacce Touchscreen Intuitiva

I controllori ingombranti basati su pulsanti vengono sostituiti da interfacce touchscreen ad alta risoluzione. Questi display grafici semplificano la programmazione di ricette complesse e forniscono una visualizzazione chiara e in tempo reale dei parametri di processo.

Monitoraggio Remoto e Registrazione Dati

Molti forni ora dispongono di connettività internet per il funzionamento e il monitoraggio remoto. Gli operatori possono tracciare un lungo processo dal loro ufficio e ricevere avvisi automatici in caso di problemi.

Crucialmente, questi sistemi forniscono la registrazione automatica di tutti i parametri chiave — temperatura, tempo e flusso di gas — creando un registro essenziale per il controllo qualità, i rapporti di ricerca e la validazione del processo.

Protocolli di Sicurezza Automatizzati

Le moderne funzionalità di sicurezza sono integrate direttamente nel sistema di controllo. Questo include allarmi programmabili, spegnimento automatico per sovratemperatura e interblocchi che possono interrompere automaticamente il flusso di gas in caso di guasto del sistema.

Comprendere i Compromessi

Sebbene questi progressi offrano capacità significative, comportano considerazioni che devono essere soppesate rispetto alle proprie esigenze specifiche.

Complessità vs. Semplicità

Un forno multizona con gestione integrata del gas è uno strumento potente, ma è anche più complesso da programmare e mantenere rispetto a un'unità base a zona singola. Per trattamenti termici semplici e non critici, la complessità aggiuntiva potrebbe non essere necessaria.

Il Costo delle Funzionalità Avanzate

Ogni caratteristica principale — controllo multizona, controllori di flusso di massa, software avanzato — aggiunge al prezzo di acquisto iniziale. È necessario eseguire un'analisi costi-benefici per garantire che l'investimento sia giustificato dalla precisione e dall'automazione del processo richieste.

Compatibilità dei Materiali

La scelta dell'elemento riscaldante e del materiale del tubo (ad es. quarzo, allumina, zaffiro) è fondamentale e dipende interamente dalla chimica del processo e dalla temperatura massima. Un elemento come il MoSi2 è robusto ma può essere degradato da determinate atmosfere, quindi deve essere abbinato attentamente all'applicazione.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del forno giusto richiede una chiara comprensione del tuo obiettivo principale.

- Se il tuo obiettivo principale è la ripetibilità e l'uniformità del processo: Dai priorità a un sistema di riscaldamento multizona con un controllore PID avanzato e programmabile.

- Se il tuo obiettivo principale è l'elaborazione in atmosfera controllata: Devi investire in un sistema con controllori di flusso di massa completamente integrati.

- Se il tuo obiettivo principale è la ricerca ad alto rendimento o il controllo qualità: Cerca un forno con touchscreen intuitivo, memorizzazione delle ricette e registrazione automatica dei dati.

- Se il tuo obiettivo principale è il lavoro ad alta temperatura (superiore a 1500°C): Specifica elementi riscaldanti in MoSi2 e l'appropriato isolamento in allumina ad alta purezza e il tubo del forno.

Comprendendo questi progressi specifici, puoi selezionare un forno che funzioni come uno strumento preciso e su misura per il tuo specifico obiettivo scientifico o industriale.

Tabella riassuntiva:

| Progresso | Vantaggio chiave |

|---|---|

| Riscaldamento Multizona | Uniformità di temperatura migliorata lungo la lunghezza del tubo |

| Controllori PID Avanzati | Controllo preciso e stabile della temperatura con auto-tuning |

| Gestione Integrata del Gas | Controllo automatizzato del flusso di gas per processi come la CVD |

| Elementi Riscaldanti Superiori | Temperature più elevate, velocità di rampa più rapide e maggiore durata |

| Isolamento Migliorato | Consumo energetico ridotto e sicurezza migliorata |

| Interfacce Touchscreen | Programmazione user-friendly e monitoraggio in tempo reale |

| Monitoraggio Remoto | Connettività internet per il funzionamento e gli avvisi remoti |

| Protocolli di Sicurezza Automatizzati | Allarmi e spegnimenti automatici integrati per l'integrità del processo |

Pronto a elevare le capacità del tuo laboratorio con una tecnologia all'avanguardia per forni a tubo? Noi di KINTEK, sfruttiamo un'eccezionale R&D e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera e sistemi CVD/PECVD, tutti supportati da una forte personalizzazione per soddisfare i tuoi requisiti sperimentali unici. Che tu sia focalizzato sul controllo di precisione, sull'automazione o sull'elaborazione ad alta temperatura, siamo qui per aiutarti. Contattaci oggi per discutere come le nostre innovazioni possono giovare alla tua ricerca o produzione!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione