I forni tubolari sono eccezionalmente versatili, capaci di eseguire un'ampia gamma di processi termici essenziali per la scienza dei materiali e la produzione industriale. Questi forni possono eseguire trattamenti termici critici come ricottura, tempra, spegnimento, rinvenimento e sinterizzazione. Il loro design unico consente anche applicazioni specializzate tra cui purificazione dei materiali, rivestimento, essiccazione e prove di invecchiamento accelerato.

Il vero valore di un forno tubolare risiede nella sua capacità di creare un ambiente altamente controllato e isolato. Il suo design a tubo sigillato consente una gestione precisa sia della temperatura che dell'atmosfera (incluso il vuoto o il gas inerte), rendendolo lo strumento ideale per processi sensibili all'uniformità termica e all'ossidazione.

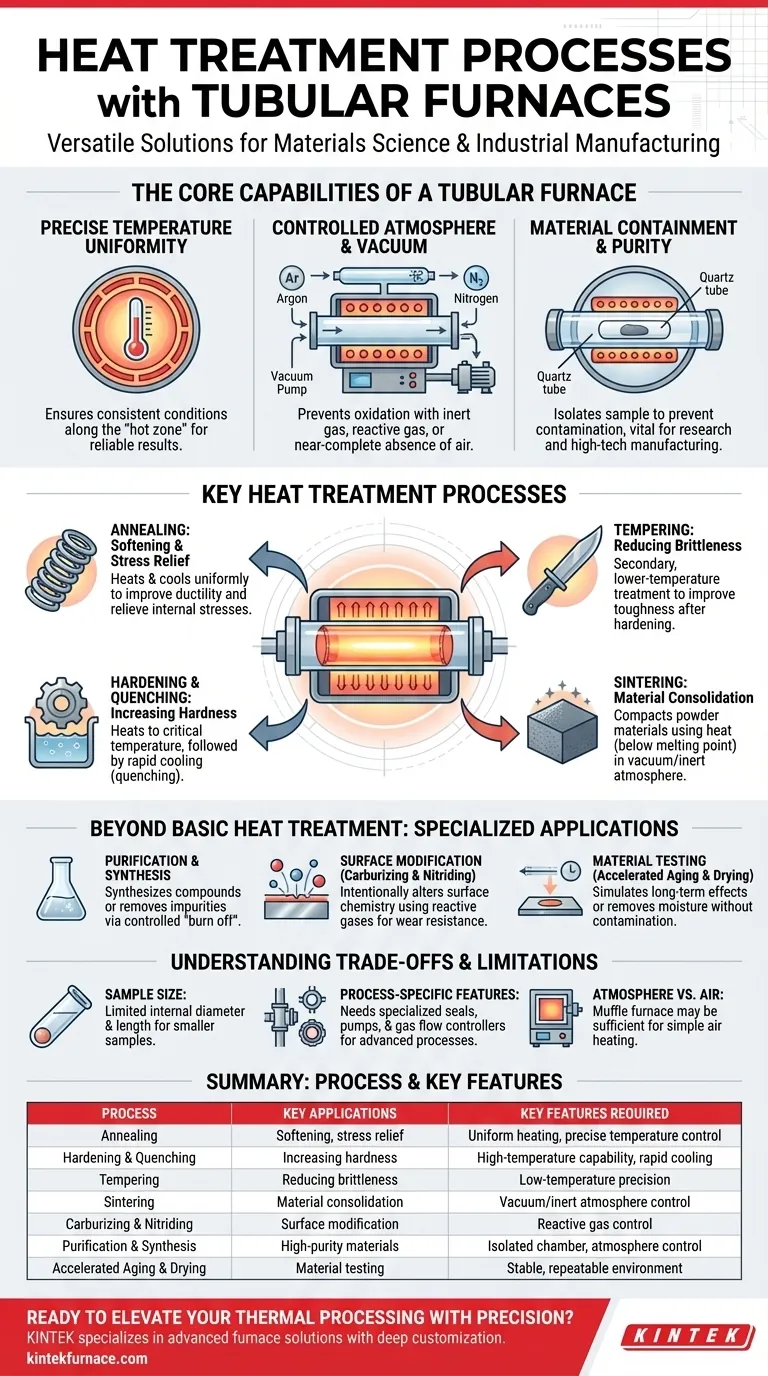

Le capacità fondamentali di un forno tubolare

L'efficacia di un forno tubolare per vari trattamenti termici deriva da tre caratteristiche fondamentali del design. Comprendere queste caratteristiche è fondamentale per sfruttarne il pieno potenziale.

Uniformità precisa della temperatura

Un forno tubolare utilizza elementi riscaldanti che circondano una camera cilindrica. Questa geometria promuove una distribuzione del calore eccezionalmente uniforme lungo la lunghezza della "zona calda", assicurando che l'intero campione sperimenti le stesse condizioni termiche.

Questa uniformità è fondamentale per i processi in cui anche minime deviazioni di temperatura possono influire negativamente sulle proprietà del materiale.

Atmosfera controllata e vuoto

Il vantaggio più significativo di un forno a tubo è la sua capacità di contenere un'atmosfera specifica. Il campione viene posto all'interno di un tubo sigillato, che può quindi essere spurgato dall'aria e riempito con un gas inerte (come argon o azoto) o un gas reattivo.

Questa capacità è essenziale per prevenire l'ossidazione di materiali sensibili. Inoltre, molti modelli possono essere collegati a pompe a vuoto per eseguire processi che richiedono un'assenza quasi totale di aria.

Contenimento del materiale e purezza

Lavorando i materiali all'interno di un tubo dedicato (spesso realizzato in quarzo, allumina o ceramica), si isola il campione dagli elementi riscaldanti e dall'isolamento del forno. Ciò previene la contaminazione e garantisce la purezza del prodotto finale, il che è vitale per la ricerca e la produzione high-tech.

Processi chiave di trattamento termico spiegati

Queste capacità fondamentali abilitano direttamente una varietà di processi di trattamento termico comuni e specializzati.

Ammorbidimento e rilassamento delle tensioni (Ricottura)

La ricottura comporta il riscaldamento di un materiale a una temperatura specifica e il mantenimento a tale temperatura prima di un processo di raffreddamento controllato. Ciò ammorbidisce il materiale, ne migliora la duttilità e allevia le sollecitazioni interne. Il riscaldamento uniforme di un forno a tubo garantisce risultati coerenti su tutto il pezzo.

Aumento della durezza (Tempra e Spegnimento)

La tempra si ottiene riscaldando un metallo (come l'acciaio) al di sopra di una temperatura critica e quindi raffreddandolo rapidamente, un processo noto come spegnimento (quenching). Un forno tubolare fornisce la fase di riscaldamento iniziale precisa. Alcuni modelli specializzati sono progettati per consentire una rapida rimozione o dispongono di sistemi di raffreddamento integrati per facilitare lo spegnimento.

Riduzione della fragilità (Rinvenimento)

Dopo che un metallo è stato temprato, è spesso troppo fragile per un uso pratico. Il rinvenimento è un trattamento termico secondario a temperatura più bassa che riduce questa fragilità e migliora la tenacità. Il controllo preciso della temperatura di un forno a tubo è fondamentale per ottenere il giusto equilibrio tra durezza e tenacità.

Consolidamento del materiale (Sinterizzazione)

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale da una polvere applicando calore al di sotto del suo punto di fusione. È ampiamente utilizzata in ceramica e metallurgia delle polveri. Eseguirla in un forno tubolare con atmosfera sottovuoto o in gas inerte previene l'ossidazione, dando vita a componenti ad alta densità con porosità minima.

Oltre il trattamento termico di base: applicazioni specializzate

L'ambiente controllato di un forno tubolare apre la porta a molti altri processi termici avanzati.

Purificazione e sintesi

La camera isolata del forno è ideale per sintetizzare composti chimici o purificare materiali. Gli elementi indesiderati possono essere "bruciati" o evaporati in modo controllato, lasciando una sostanza di purezza superiore.

Modifica superficiale (Carburazione e Nitrurazione)

Introducendo gas reattivi nel tubo, è possibile alterare intenzionalmente la chimica superficiale di un materiale. Processi come la carburazione (aggiunta di carbonio) e la nitrurazione (aggiunta di azoto) sono utilizzati per creare uno strato superficiale duro e resistente all'usura sulle parti metalliche e richiedono il controllo preciso dei gas fornito da un forno tubolare.

Test sui materiali (Invecchiamento accelerato ed essiccazione)

L'ambiente stabile e ripetibile in un forno tubolare è perfetto per simulare gli effetti dell'esposizione termica a lungo termine su un materiale, un processo noto come invecchiamento accelerato. È anche uno strumento efficace per essiccare con precisione i campioni rimuovendo tutta l'umidità senza introdurre contaminanti.

Comprendere i compromessi e i limiti

Sebbene potenti, i forni tubolari non sono una soluzione universale. Comprendere i loro limiti è fondamentale per una corretta applicazione.

Dimensioni e geometria del campione

Il limite più ovvio è il diametro interno e la lunghezza del tubo. Questi forni sono più adatti per campioni più piccoli, polveri, wafer o parti cilindriche sottili. Non sono pratici per il trattamento termico di componenti di grandi dimensioni o di forma irregolare.

Caratteristiche specifiche del processo

Non tutti i forni tubolari sono uguali. Un forno in grado di eseguire una semplice ricottura in aria potrebbe non disporre delle guarnizioni e delle porte necessarie per i processi sottovuoto o con gas reattivi. Lo spegnimento, la brasatura sottovuoto e la carburazione richiedono tutti modelli di forno specifici e attrezzature accessorie come pompe e regolatori di flusso di gas.

Forni ad atmosfera rispetto a forni ad aria

Se il tuo processo non richiede il controllo dell'atmosfera (ad esempio, semplice essiccazione o riscaldamento di materiali non reattivi), un forno a muffola o a scatola standard potrebbe essere una scelta più conveniente. Il motivo principale per scegliere un forno tubolare è il suo controllo superiore dell'atmosfera.

Abbinare il processo al tuo obiettivo

Per selezionare il processo giusto, considera il tuo obiettivo principale e le caratteristiche specifiche del tuo forno.

- Se il tuo obiettivo principale è migliorare le proprietà del materiale di massa (ad esempio, duttilità o durezza): Concentrati su ricottura, tempra e rinvenimento, assicurandoti che il tuo forno disponga dell'intervallo di temperatura e delle capacità di raffreddamento necessarie.

- Se il tuo obiettivo principale è creare componenti di elevata purezza o nuovi materiali: La sinterizzazione, la sintesi e la lavorazione sottovuoto sono fondamentali, ma richiedono assolutamente un forno con un eccellente controllo dell'atmosfera o del vuoto.

- Se il tuo obiettivo principale è la modifica della superficie: Hai bisogno di un forno specificamente attrezzato per processi con gas reattivi come la carburazione o la nitrurazione, con precisi controllori di flusso di gas.

- Se il tuo obiettivo principale è il semplice test termico o l'essiccazione: Un forno a tubo di base senza controllo avanzato dell'atmosfera potrebbe essere sufficiente e più economico.

Comprendere queste capacità distinte ti consente di trasformare un forno tubolare da un semplice riscaldatore a uno strumento di precisione per l'elaborazione avanzata dei materiali.

Tabella riassuntiva:

| Processo | Applicazioni chiave | Caratteristiche chiave richieste |

|---|---|---|

| Ricottura | Ammorbidimento, rilassamento delle tensioni | Riscaldamento uniforme, controllo preciso della temperatura |

| Tempra e Spegnimento | Aumento della durezza | Capacità di alta temperatura, raffreddamento rapido |

| Rinvenimento | Riduzione della fragilità | Precisione a bassa temperatura |

| Sinterizzazione | Consolidamento del materiale | Controllo dell'atmosfera sottovuoto/inerte |

| Carburazione e Nitrurazione | Modifica superficiale | Controllo dei gas reattivi |

| Purificazione e Sintesi | Materiali di elevata purezza | Camera isolata, controllo dell'atmosfera |

| Invecchiamento accelerato ed Essiccazione | Test sui materiali | Ambiente stabile e ripetibile |

Pronto a elevare i tuoi processi termici con precisione? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi forni tubolari, forni a muffola, forni sottovuoto e ad atmosfera e sistemi CVD/PECVD. Sfruttando un'eccezionale R&S e una produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche, che si tratti di ricottura, sinterizzazione o applicazioni specializzate. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali