Nel suo nucleo, un forno a tubo è un forno ad alta temperatura progettato per un controllo ambientale senza pari. Funziona posizionando un campione all'interno di un tubo cilindrico sigillato, che viene poi riscaldato esternamente dagli elementi riscaldanti elettrici circostanti. Questo metodo di riscaldamento indiretto è la caratteristica distintiva del forno, poiché isola il campione dalla fonte di calore e dall'aria esterna, consentendo un controllo preciso sia della temperatura che dell'atmosfera interna.

L'intuizione cruciale è che il valore principale di un forno a tubo deriva dalla sua capacità di creare un microambiente controllato e isolato. Sebbene fornisca calore, il suo vero potere risiede nell'uso del tubo centrale come recipiente autonomo per la lavorazione dei materiali sottovuoto, con gas specifici o semplicemente libero da contaminanti atmosferici.

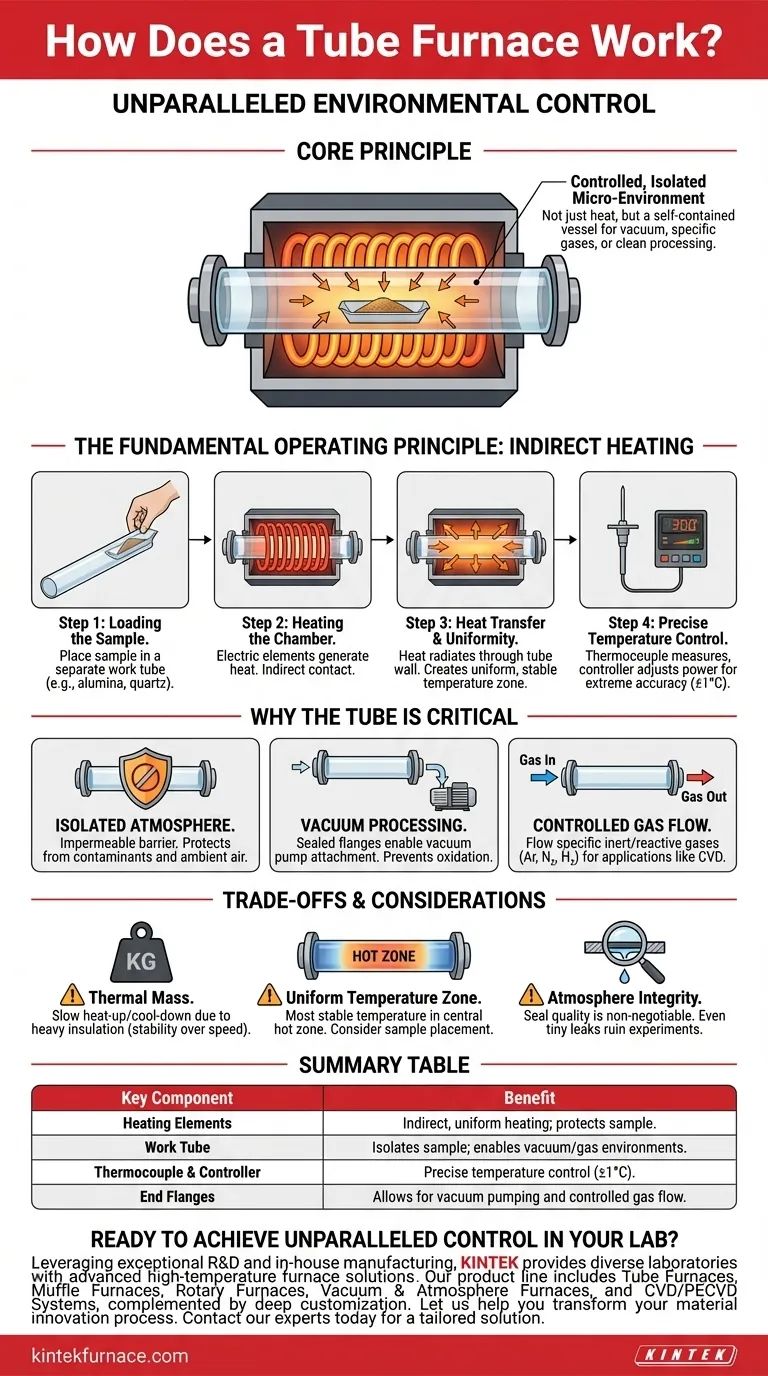

Il Principio Operativo Fondamentale: Riscaldamento Indiretto

Il funzionamento di un forno a tubo è elegante nella sua semplicità. Il processo è progettato per separare la fonte di calore dal materiale lavorato, che è la chiave della sua precisione.

Passaggio 1: Caricamento del Campione

Il processo inizia posizionando il campione o il materiale substrato all'interno di un tubo di lavoro separato, spesso lungo e stretto. Questo tubo è tipicamente realizzato in una ceramica come l'allumina o un vetro ad alta purezza come il quarzo, scelto per la sua resistenza termica e chimica.

Passaggio 2: Riscaldamento della Camera

Una volta che il tubo di lavoro è posizionato nella cavità centrale del forno, il forno viene attivato. Gli elementi riscaldanti elettrici, solitamente serpentine avvolte attorno alla camera, generano calore attraverso la resistenza elettrica. Questi elementi riscaldano l'interno della camera ma non entrano mai in contatto diretto con il campione.

Passaggio 3: Trasferimento di Calore e Uniformità

Il calore viene irradiato dagli elementi e trasferito attraverso la parete del tubo di lavoro al campione all'interno. La geometria cilindrica del forno assicura che il calore venga applicato uniformemente da tutti i lati, creando una zona di temperatura altamente uniforme e stabile al centro del tubo.

Passaggio 4: Controllo Preciso della Temperatura

Una termocoppia misura la temperatura, inviando i dati a un controller digitale. Questo controller regola la potenza degli elementi riscaldanti per mantenere il punto di riferimento di temperatura desiderato con estrema precisione, spesso entro un singolo grado. Una volta completato il processo, il forno si raffredda prima che il campione venga rimosso in sicurezza.

Perché il Tubo è il Componente Critico

Il tubo di lavoro è molto più di un semplice contenitore; è il cuore della funzionalità del forno. Trasforma il dispositivo da un semplice forno a un sofisticato strumento di lavorazione.

Creazione di un'Atmosfera Isolata

Il tubo funge da barriera impermeabile. Protegge il campione da eventuali impurità rilasciate dagli elementi riscaldanti e, cosa più importante, lo isola dall'aria ambiente esterna al forno.

Abilitazione della Lavorazione Sottovuoto

Dotando le estremità del tubo di flange sigillate, è possibile collegare una pompa per il vuoto per evacuare l'aria. Ciò crea un ambiente sottovuoto, essenziale per prevenire l'ossidazione e altre reazioni indesiderate quando si lavora con materiali sensibili.

Facilitazione del Flusso di Gas Controllato

Le stesse flange terminali possono essere dotate di porte di ingresso e uscita del gas. Ciò consente all'utente di far fluire gas inerti o reattivi specifici (come argon, azoto o idrogeno) attraverso il tubo durante il riscaldamento. Questa capacità è fondamentale per applicazioni avanzate come la deposizione chimica da fase vapore (CVD), in cui i gas reattivi depositano un film sottile su un substrato.

Comprensione dei Compromessi e delle Considerazioni

Sebbene potenti, i forni a tubo presentano caratteristiche che gli utenti devono comprendere per ottenere risultati positivi.

Massa Termica e Velocità di Rampa

L'isolamento pesante richiesto per la stabilità ad alta temperatura conferisce ai forni a tubo una significativa massa termica. Ciò significa che si riscaldano e si raffreddano relativamente lentamente. Questo compromesso tra velocità e stabilità è una caratteristica fondamentale del design.

La "Zona di Temperatura Uniforme"

La perfetta uniformità della temperatura non è possibile lungo l'intera lunghezza del tubo. La temperatura più stabile e uniforme si trova in una specifica "zona calda" al centro. Le estremità del tubo saranno sempre leggermente più fredde, un fattore critico da considerare quando si posiziona il campione.

L'Integrità dell'Atmosfera è Fondamentale

Per le applicazioni sottovuoto o a gas controllato, la qualità delle guarnizioni del sistema è inderogabile. Anche una minima perdita in una guarnizione della flangia può compromettere l'atmosfera interna e rovinare un esperimento introducendo ossigeno o umidità.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere il principio operativo ti consente di sfruttare il forno per la tua applicazione specifica.

- Se il tuo obiettivo principale è la ricottura o la purificazione: Il tuo obiettivo è una temperatura stabile in un'atmosfera inerte o sottovuoto, quindi confermare l'integrità delle guarnizioni del tubo è il tuo passo più critico.

- Se il tuo obiettivo principale è la sintesi di materiali: Hai bisogno di un profilo di temperatura altamente ripetibile, quindi assicurarsi che il tuo campione sia posizionato al centro della zona calda uniforme è essenziale per risultati coerenti.

- Se il tuo obiettivo principale è la deposizione chimica da fase vapore (CVD): Devi trattare il forno come un reattore chimico, dove il controllo preciso dei tassi di flusso del gas, della pressione e del profilo di temperatura lavorano insieme per creare il prodotto finale.

Padroneggiando l'interazione tra calore e atmosfera isolata all'interno del tubo, puoi trasformare un forno a tubo da una semplice fonte di calore in uno strumento preciso per l'innovazione dei materiali.

Tabella Riassuntiva:

| Componente Chiave | Funzione | Vantaggio |

|---|---|---|

| Elementi Riscaldanti | Riscaldano la camera esternamente | Riscaldamento indiretto e uniforme; protegge il campione |

| Tubo di Lavoro | Contiene il campione; crea una barriera sigillata | Isola il campione; abilita ambienti sottovuoto/gas |

| Termocoppia e Controller | Misurano e regolano la temperatura | Controllo preciso della temperatura (±1°C) |

| Flange Terminali | Sigillano le estremità del tubo con porte | Permette il pompaggio del vuoto e il flusso di gas controllato |

Pronto a Ottenere un Controllo Senza Pari nel Tuo Laboratorio?

Sfruttando eccezionali capacità di R&S e di produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include Forni a Tubo, Forni a Muffola, Forni Rotativi, Forni Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare precisamente le vostre esigenze sperimentali uniche.

Lasciate che vi aiutiamo a trasformare il vostro processo di innovazione dei materiali. Contattate oggi i nostri esperti per discutere la vostra applicazione specifica e ricevere una soluzione su misura.

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- In che modo la lunghezza della zona di riscaldamento influisce sulle prestazioni del forno a tubo? Ottimizzare Uniformità e Capacità

- Quali tipi di materiali per tubi sono disponibili per i forni a tubo e quali sono i loro limiti di temperatura? Scegli il materiale giusto per il tuo laboratorio

- Quali sono i principali vantaggi del design di un forno a tubo? Ottieni un riscaldamento preciso e uniforme per il tuo laboratorio

- Quali requisiti tecnici influenzano la resistenza termica esterna dei tubi da forno? Ottimizzare per le prestazioni ad alta temperatura

- Qual è il significato dell'espansione dell'applicabilità delle materie prime nei forni tubolari? Sbloccare versatilità e risparmi sui costi