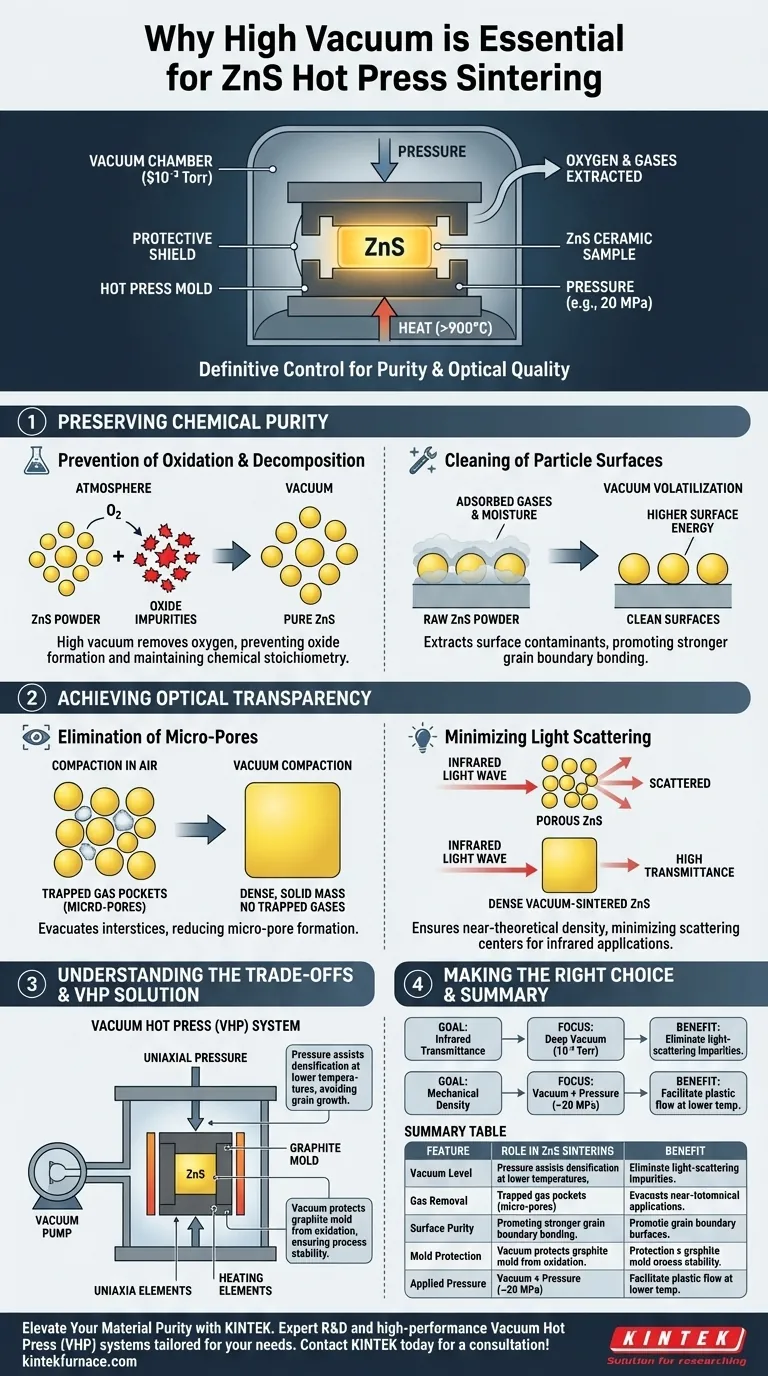

Mantenere un ambiente ad alto vuoto durante la sinterizzazione a pressa calda del solfuro di zinco (ZnS) è la misura di controllo definitiva richiesta per prevenire il degrado chimico e garantire la qualità ottica. Nello specifico, operare a livelli di vuoto intorno a $10^{-3}$ Torr elimina la presenza di ossigeno, prevenendo l'ossidazione e la decomposizione del materiale, estraendo attivamente i gas intrappolati che altrimenti comprometterebbero la struttura ceramica finale.

Il vuoto funge da strumento di purificazione critico che influisce direttamente sulle prestazioni ottiche della ceramica. Evacuando i gas intrappolati e prevenendo l'ossidazione, l'ambiente di vuoto garantisce l'eliminazione dei micropori, che è il fattore decisivo per minimizzare la diffusione della luce e ottenere un'elevata trasmittanza infrarossa.

Preservare la Purezza Chimica

Prevenzione di Ossidazione e Decomposizione

Alle alte temperature richieste per la sinterizzazione (spesso superiori a 900°C), il solfuro di zinco è altamente suscettibile all'instabilità chimica.

L'alto vuoto agisce come uno scudo protettivo, rimuovendo l'ossigeno atmosferico che altrimenti reagirebbe con la polvere di ZnS. Ciò impedisce la formazione di impurità ossidate e garantisce che il materiale non si decomponga, mantenendo la stechiometria chimica richiesta per un prodotto finale puro.

Pulizia delle Superfici delle Particelle

Le polveri ceramiche grezze spesso contengono gas adsorbiti, umidità o impurità volatili sulle loro superfici.

Un ambiente di vuoto promuove la volatilizzazione ed estrazione di questi contaminanti superficiali prima che il processo di sinterizzazione sigilli il materiale. Ciò purifica i bordi dei grani, creando un'energia superficiale più elevata che è più favorevole per il legame e la densificazione delle particelle.

Ottenere la Trasparenza Ottica

Eliminazione dei Micropori

Il nemico principale della chiarezza ottica nelle ceramiche è la porosità. I gas intrappolati tra le particelle di polvere durante la densificazione creano vuoti.

L'ambiente di vuoto evacua efficacemente l'aria dagli interstizi delle polveri (gli spazi tra le particelle) prima e durante la compattazione. Ciò impedisce che sacche di gas rimangano intrappolate all'interno della massa solidificante, riducendo così la formazione di micropori nel prodotto finale.

Minimizzare la Diffusione della Luce

Per le ceramiche di ZnS destinate all'uso in applicazioni a infrarossi, la struttura interna è tutto.

I micropori agiscono come centri di diffusione per le onde luminose, degradando gravemente la trasmissione. Garantendo una densità quasi teorica attraverso l'elaborazione sotto vuoto, si minimizzano questi centri di diffusione. Questo è il fattore decisivo per garantire che la ceramica possieda l'elevata trasmittanza richiesta per le bande d'onda infrarosse.

Comprendere i Compromessi

La Necessità di Pressione Meccanica

Mentre un alto vuoto è essenziale per la purezza, raramente è sufficiente da solo per ottenere la piena densità nelle ceramiche di ZnS.

Affidarsi esclusivamente alla sinterizzazione sotto vuoto spesso richiede temperature eccessivamente elevate per guidare la densificazione, il che può portare a una crescita dei grani che danneggia la resistenza meccanica. Il metodo Vacuum Hot Press (VHP) attenua questo problema combinando il vuoto con una pressione meccanica uniassiale (ad es. 20 MPa). Questa pressione assiste il riarrangiamento delle particelle, consentendo la densificazione a temperature più basse.

Stabilità delle Apparecchiature

Il vuoto non protegge solo lo ZnS; protegge anche le apparecchiature di processo.

Gli stampi per pressa calda sono frequentemente realizzati in grafite, che si ossida e si degrada rapidamente all'aria ad alte temperature. L'ambiente di vuoto preserva l'integrità dello stampo in grafite, prevenendo la contaminazione da carbonio della ceramica e garantendo un processo stabile e ripetibile.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare il tuo processo di sinterizzazione dello ZnS, allinea i tuoi parametri di vuoto con i tuoi specifici requisiti di prestazione:

- Se il tuo obiettivo principale è la Trasmittanza Infrarossa: Dai priorità alla profondità del vuoto ($10^{-3}$ Torr o migliore) per eliminare ruthlessmente le impurità volatili e i gas adsorbiti, poiché queste sono le fonti primarie di micropori che diffondono la luce.

- Se il tuo obiettivo principale è la Densità Meccanica: Assicurati che il tuo processo accoppi l'ambiente di vuoto con una significativa pressione meccanica (circa 20 MPa) per facilitare il flusso plastico e il riarrangiamento delle particelle a carichi termici inferiori.

Il successo finale nella sinterizzazione dello ZnS risiede nell'utilizzare il vuoto non solo come ambiente, ma come strumento attivo per purificare la microstruttura per la massima chiarezza ottica.

Tabella Riassuntiva:

| Caratteristica | Ruolo nella Sinterizzazione dello ZnS | Beneficio |

|---|---|---|

| Livello di Vuoto | $10^{-3}$ Torr o migliore | Previene l'ossidazione e la decomposizione del materiale |

| Rimozione Gas | Evacua gli interstizi | Elimina i micropori che diffondono la luce |

| Purezza Superficiale | Volatilizzazione dei contaminanti | Legame dei bordi dei grani più forte e densificazione |

| Protezione Stampi | Previene l'ossidazione della grafite | Garantisce la stabilità del processo ed evita la contaminazione da carbonio |

| Pressione Applicata | Compattazione meccanica | Raggiunge la densità teorica a temperature inferiori |

Eleva la Purezza del Tuo Materiale con KINTEK

Il controllo preciso del vuoto e della pressione è il fattore decisivo nella qualità ottica delle ceramiche di solfuro di zinco. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi Vacuum Hot Press (VHP), forni a muffola, a tubo e CVD ad alte prestazioni, personalizzati per le tue esigenze uniche di laboratorio e industriali.

Le nostre soluzioni personalizzabili ad alta temperatura garantiscono la stechiometria chimica e la densità quasi teorica richieste per applicazioni a infrarossi avanzate.

Pronto a ottimizzare il tuo processo di sinterizzazione? Contatta KINTEK oggi stesso per una consulenza!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché l'interazione dello stampo in grafite è critica per le ceramiche di ZnS? Proteggi la tua purezza ottica nella pressatura a caldo sottovuoto

- Quali sono i vantaggi dell'utilizzo dello Spark Plasma Sintering (SPS) per i compositi Mo-Cr-Y? Fabbricazione ad alte prestazioni

- Quali sono i vantaggi dell'utilizzo di un sistema Spark Plasma Sintering (SPS)? Sbloccare le prestazioni delle leghe ad alta entropia

- Qual è la funzione principale di un forno a pressa a caldo sottovuoto nella produzione di compositi grafite/rame ad alta densità? La soluzione di bagnatura forzata per compositi superiori

- Come influisce la pressione della pressa a caldo sottovuoto sulla microstruttura Al-Si/grafite? Padroneggiare l'allineamento anisotropico

- Quali sono i vantaggi di elaborazione dei sistemi SPS per le ceramiche LaFeO3? Raggiungere alta densità con precisione

- In che modo lo stampaggio sottovuoto contribuisce all'efficienza dei costi nella lavorazione dei metalli? Riduzione degli sprechi e dei costi di manodopera

- Qual è la funzione dell'applicazione della pressione assiale durante la sinterizzazione a pressa a caldo? Ottenere compositi metallici ad alta densità