In sostanza, lo stampaggio sottovuoto guida l'efficienza dei costi nella lavorazione dei metalli creando stampi eccezionalmente precisi che richiedono meno materia prima e riducono significativamente la necessità di manodopera post-fusione. Questo metodo minimizza gli sprechi di materiale ed elimina quasi del tutto le lavorazioni o le rifiniture secondarie, riducendo direttamente il costo totale per pezzo.

Il vero valore dello stampaggio sottovuoto risiede nella sua capacità di ottimizzare l'intero processo produttivo. Producendo una fusione quasi a forma netta con una finitura superficiale superiore, riduce i costi nascosti associati alla rottamazione dei materiali, ai materiali di consumo leganti e alle operazioni secondarie ad alta intensità di manodopera.

Il Principio dello Stampaggio Sottovuoto

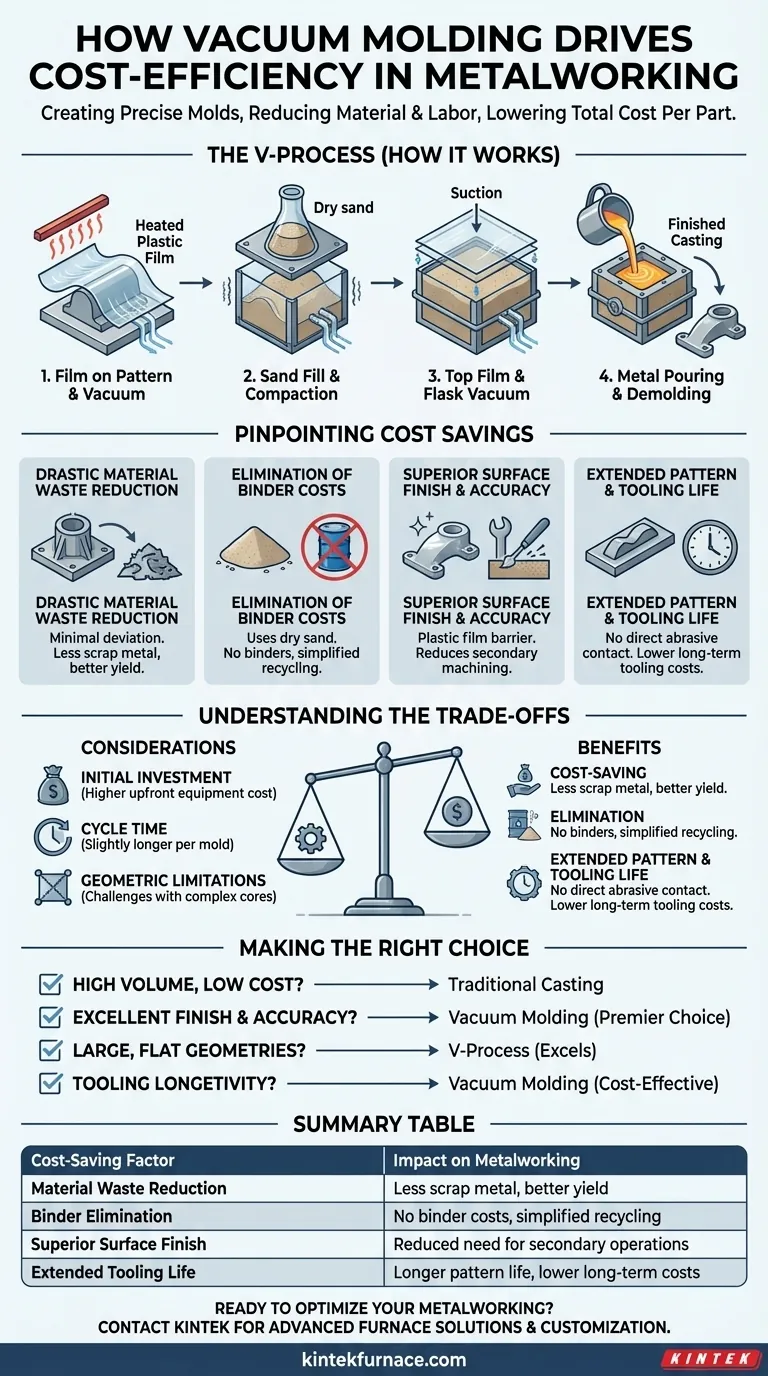

Per comprendere i vantaggi in termini di costi, è necessario prima comprendere il processo, spesso chiamato Processo V. Si tratta di una forma unica di colata in sabbia che sfrutta la pressione atmosferica per creare uno stampo altamente stabile.

Come Funziona il Processo V

Un sottile foglio di pellicola di plastica viene riscaldato e drappeggiato su un modello (il modello del pezzo). Viene quindi aspirato un vuoto attraverso il modello, tirando la pellicola aderente a ogni dettaglio. Un recipiente speciale (flask) viene posizionato sopra il modello rivestito di pellicola, riempito di sabbia secca e priva di leganti, e compattato tramite vibrazione.

Un'altra pellicola di plastica viene posizionata sopra la sabbia e viene applicato un vuoto al recipiente stesso. Questo vuoto mantiene i grani di sabbia rigidamente in posizione, creando una metà dello stampo solida e stabile. Il vuoto sul modello viene rilasciato e lo stampo viene rimosso. Due metà vengono assemblate per creare la cavità dello stampo finale per la colata del metallo.

Principali Differenze Rispetto alla Colata Tradizionale

A differenza della colata in sabbia convenzionale, che si basa su argilla e acqua (sabbia verde) o leganti chimici per tenere insieme la sabbia, il Processo V utilizza solo sabbia secca e pressione del vuoto. Questa differenza fondamentale è la fonte dei suoi principali vantaggi.

Individuare le Fonti di Risparmio sui Costi

L'efficienza dello stampaggio sottovuoto non deriva da un singolo fattore, ma da una cascata di miglioramenti lungo l'intero flusso di lavoro di produzione.

Drastica Riduzione degli Sprechi di Materiale

L'elevata stabilità e precisione dello stampo formato sottovuoto consente fusioni con una deviazione minima dalla forma finale desiderata. Ciò riduce la necessità di canali di colata, materozze e altri alimentatori sovradimensionati che diventano rottami metallici, portando a una migliore resa del materiale.

Eliminazione dei Costi Legati ai Leganti

La colata tradizionale richiede leganti, apparecchiature di miscelazione e spesso sistemi complessi e ad alta intensità energetica per il recupero della sabbia per rimuovere le sostanze chimiche bruciate. Il Processo V utilizza sabbia pulita e secca, che elimina il costo dei leganti e semplifica notevolmente la gestione e il riciclo della sabbia.

Finitura Superficiale e Precisione Superiori

La pellicola di plastica funge da barriera perfetta tra il metallo fuso e la sabbia, ottenendo una finitura superficiale eccezionalmente liscia. Questa qualità spesso elimina la necessità di operazioni secondarie costose e dispendiose in termini di tempo come la granigliatura, la molatura e la lavorazione meccanica.

Maggiore Durata del Modello e degli Utensili

Poiché il modello non entra mai in contatto abrasivo diretto con la sabbia, subisce una usura minima. Ciò consente ai modelli, anche quelli realizzati con materiali meno durevoli come legno o plastica, di durare per migliaia di cicli, riducendo drasticamente i costi di utensili a lungo termine.

Comprendere i Compromessi

Nessun processo è perfetto per ogni applicazione. Sebbene sia altamente efficiente, lo stampaggio sottovuoto presenta considerazioni specifiche che è necessario valutare.

Investimento Iniziale nelle Apparecchiature

L'implementazione di una linea di Processo V richiede un investimento in pompe per il vuoto, recipienti speciali e apparecchiature per la gestione della pellicola. Questo costo iniziale può essere superiore a quello di una configurazione di colata in sabbia verde di base.

Considerazioni sul Tempo di Ciclo

Le fasi di riscaldamento e applicazione della pellicola, aspirazione del vuoto e gestione del recipiente possono comportare un tempo di ciclo per stampo leggermente più lungo rispetto alle linee di sabbia verde altamente automatizzate e ad alta velocità. Ciò lo rende meno ideale per la produzione di massa di milioni di pezzi semplici e a basso costo.

Limitazioni Geometriche

Sebbene eccellente per molti design, i pezzi con anime interne estremamente complesse o sezioni profonde e sottili possono essere problematici. Il processo è più adatto per fusioni medio-grandi in cui la finitura superficiale e la precisione dimensionale sono fondamentali.

Fare la Scelta Giusta per il Tuo Progetto

La selezione del processo di stampaggio corretto richiede l'allineamento dei suoi punti di forza con gli obiettivi principali del progetto.

- Se la tua priorità principale sono pezzi semplici ad alto volume e basso costo: La tradizionale sabbia verde ad alta velocità o la pressofusione possono offrire un costo inferiore per pezzo grazie a tempi di ciclo più rapidi.

- Se la tua priorità principale è un'eccellente finitura superficiale e precisione dimensionale: Lo stampaggio sottovuoto è una scelta di primo piano, poiché può ridurre drasticamente o eliminare i costosi costi di lavorazione meccanica.

- Se la tua priorità principale è la fusione di geometrie grandi e relativamente piatte: Il Processo V eccelle in queste applicazioni, offrendo stabilità e finitura superiori su ampie superfici.

- Se la tua priorità principale è la longevità degli utensili e costi inferiori per i materiali di consumo: La minima usura del modello e il sistema di sabbia senza leganti rendono lo stampaggio sottovuoto molto conveniente a lungo termine.

La comprensione di questi principi fondamentali ti consente di selezionare il percorso di produzione più efficiente e redditizio per la tua applicazione specifica.

Tabella Riassuntiva:

| Fattore di Risparmio sui Costi | Impatto sulla Lavorazione dei Metalli |

|---|---|

| Riduzione degli Sprechi di Materiale | Meno rottami metallici, migliore resa |

| Eliminazione dei Leganti | Nessun costo per i leganti, riciclo della sabbia semplificato |

| Finitura Superficiale Superiore | Ridotta necessità di operazioni secondarie |

| Maggiore Durata degli Utensili | Maggiore durata del modello, costi inferiori a lungo termine |

Sei pronto a ottimizzare il tuo processo di lavorazione dei metalli con soluzioni convenienti? Noi di KINTEK sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tunnel, rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche, aiutandoti a ottenere risultati superiori e a ridurre i costi operativi. Contattaci oggi per discutere di come possiamo migliorare la tua efficienza e portare avanti i tuoi progetti!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura