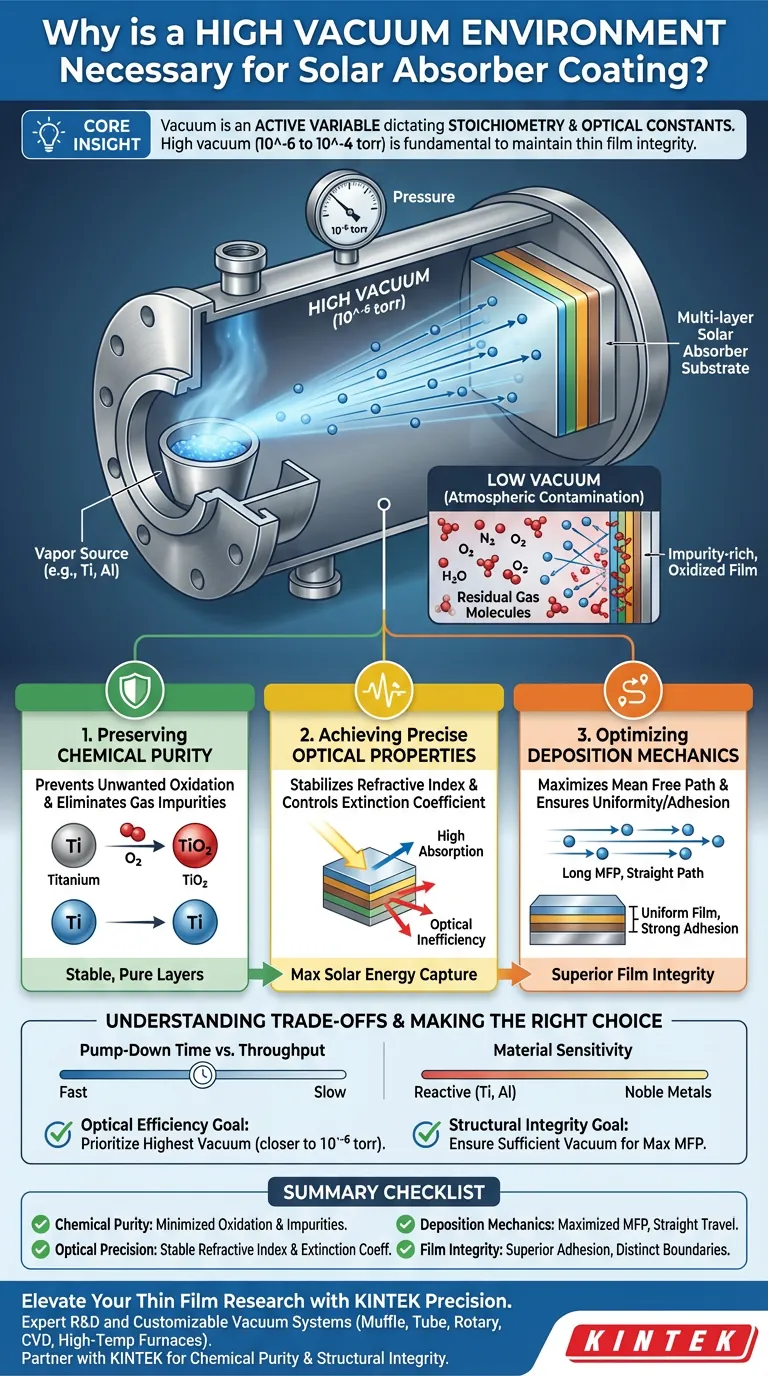

È essenziale un ambiente ad alto vuoto per mantenere l'integrità chimica e fisica dei film sottili utilizzati negli assorbitori solari. In particolare, i sistemi di grado di laboratorio devono operare tra 10^-6 e 10^-4 torr per minimizzare le molecole di gas residue, impedendo loro di reagire con i materiali di rivestimento o di diffondere fisicamente il flusso di vapore durante la deposizione.

Concetto chiave: Il vuoto non serve solo a mantenere pulita la camera; è una variabile attiva che detta la stechiometria e le costanti ottiche del rivestimento finale. Senza un alto vuoto, un'ossidazione involontaria altera l'indice di rifrazione di strati come allumina e titanio, rendendo il design multistrato otticamente inefficiente.

Preservare la Purezza Chimica

Per funzionare correttamente, un assorbitore solare multistrato richiede una composizione chimica precisa. L'ambiente di vuoto è la principale difesa contro la contaminazione atmosferica.

Prevenire l'Ossidazione Indesiderata

I materiali spesso utilizzati negli assorbitori solari, come il titanio, sono altamente reattivi.

Se è presente ossigeno residuo nella camera, questi materiali si ossideranno prima o durante la loro deposizione sul substrato. Questa ossidazione incontrollata trasforma il materiale da un metallo puro o da un dielettrico specifico in un ossido con proprietà completamente diverse.

Eliminare le Impurità Gassose

Le molecole di gas residue non fluttuano semplicemente nella camera; possono incorporarsi nel film in crescita.

Operare ad alto vuoto minimizza l'inclusione di queste impurità. Ciò garantisce che gli strati funzionali rimangano chimicamente puri, il che è fondamentale per la stabilità e la longevità dell'assorbitore solare.

Ottenere Proprietà Ottiche Precise

L'efficienza di un assorbitore solare planare è determinata da come interagisce con la luce. Questa interazione è governata da rigorose costanti materiali che dipendono dalla purezza stabilita dal vuoto.

Stabilizzare l'Indice di Rifrazione

L'indice di rifrazione determina come la luce si propaga attraverso lo stack multistrato.

Se la composizione chimica cambia a causa di impurità o ossidazione, l'indice di rifrazione cambia. Questa discrepanza causa la riflessione o la diffusione della luce anziché il suo assorbimento, degradando le prestazioni del dispositivo.

Controllare il Coefficiente di Estinzione

Il coefficiente di estinzione definisce quanto fortemente il materiale assorbe la luce a una data lunghezza d'onda.

Un alto vuoto garantisce che gli strati depositati mantengano i coefficienti di estinzione specifici calcolati durante la fase di progettazione. Ciò garantisce che l'energia solare venga catturata in modo efficace anziché persa.

Ottimizzare la Meccanica di Deposizione

Oltre alla chimica, il vuoto detta il percorso fisico che il materiale vaporizzato compie dalla sorgente al substrato.

Massimizzare il Cammino Libero Medio

In un alto vuoto, la densità delle molecole di gas è sufficientemente bassa da aumentare il cammino libero medio degli atomi vaporizzati.

Ciò garantisce che il materiale di rivestimento viaggi in linea retta senza collisioni con le molecole di gas residue. Ciò impedisce la diffusione degli atomi, portando a un processo di deposizione più efficiente e diretto.

Garantire Uniformità e Adesione

Quando gli atomi arrivano al substrato senza diffusione, si depositano con maggiore energia e uniformità direzionale.

Ciò si traduce in un film con spessore costante e forte adesione al substrato. L'uniformità è vitale per mantenere i confini distinti richiesti tra i molteplici strati dell'assorbitore.

Comprendere i Compromessi

Sebbene l'alto vuoto sia essenziale per la qualità, raggiungerlo e mantenerlo presenta sfide operative.

Tempo di Pompaggio vs. Produttività

Raggiungere pressioni di 10^-6 torr richiede tempo significativo, il che limita il numero di cicli al giorno.

È necessario bilanciare la rigorosa necessità di precisione ottica con i vincoli pratici delle tempistiche di ricerca. Tuttavia, per gli assorbitori solari di grado di laboratorio, sacrificare la qualità del vuoto per la velocità si traduce quasi sempre in dati inutilizzabili.

Sensibilità dei Materiali

Non tutti i materiali sono ugualmente sensibili ai livelli di vuoto.

Mentre i metalli nobili potrebbero perdonare un vuoto leggermente inferiore, materiali reattivi come titanio o alluminio non ammettono compromessi. È necessario adattare i protocolli di vuoto al materiale più sensibile nel proprio stack multistrato.

Fare la Scelta Giusta per il Tuo Obiettivo

Il livello di vuoto specifico che si mira dovrebbe essere dettato dalla metrica di prestazione più critica del proprio assorbitore solare.

- Se il tuo focus principale è l'Efficienza Ottica: Dai priorità al vuoto più alto possibile (più vicino a 10^-6 torr) per prevenire l'ossidazione e controllare rigorosamente l'indice di rifrazione e il coefficiente di estinzione.

- Se il tuo focus principale è l'Integrità Strutturale: Assicurati che il vuoto sia sufficiente a massimizzare il cammino libero medio, garantendo spessore uniforme e forte adesione tra gli strati.

Il successo nell'evaporazione sotto vuoto dipende dal trattare il livello di vuoto come un componente critico del materiale, importante quanto i metalli sorgente stessi.

Tabella Riassuntiva:

| Fattore Chiave | Impatto dell'Alto Vuoto | Beneficio Scientifico |

|---|---|---|

| Purezza Chimica | Minimizza ossigeno residuo e impurità gassose | Previene l'ossidazione indesiderata di materiali reattivi come Ti o Al |

| Precisione Ottica | Stabilizza indice di rifrazione e coefficiente di estinzione | Garantisce elevata cattura di energia solare e minima diffusione della luce |

| Meccanica di Deposizione | Massimizza il Cammino Libero Medio (MFP) | Promuove il viaggio in linea retta del vapore e lo spessore uniforme del film |

| Integrità del Film | Aumenta l'energia di arrivo degli atomi | Risulta in un'adesione superiore e confini di strato distinti |

Migliora la Tua Ricerca sui Film Sottili con KINTEK Precision

Il controllo preciso dei livelli di vuoto fa la differenza tra un assorbitore solare ad alta efficienza e un esperimento fallito. KINTEK fornisce la tecnologia avanzata necessaria per padroneggiare queste variabili. Supportati da R&S e produzione esperte, offriamo una gamma completa di sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, oltre a forni speciali ad alta temperatura per laboratori, tutti completamente personalizzabili per soddisfare le tue esigenze di deposizione uniche.

Non lasciare che le impurità atmosferiche compromettano le tue costanti ottiche. Collabora con KINTEK per ottenere la purezza chimica e l'integrità strutturale che la tua ricerca richiede.

Contatta oggi i nostri esperti tecnici per discutere le tue esigenze di forni personalizzati

Guida Visiva

Riferimenti

- Cheng‐Fu Yang, Kuei‐Kuei Lai. Development and Fabrication of a Multi-Layer Planar Solar Light Absorber Achieving High Absorptivity and Ultra-Wideband Response from Visible Light to Infrared. DOI: 10.3390/nano14110930

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

Domande frequenti

- Come viene valutata la stabilità termica dei composti KBaBi? Scopri i precisi limiti di diffrazione a raggi X e trattamento termico

- Come le telecamere industriali e le CNN migliorano il rilevamento dei difetti superficiali? Rivoluziona il controllo qualità con un'accuratezza superiore al 95%

- Qual è la funzione principale di un forno di essiccazione a temperatura costante nel pretrattamento delle polveri ceramiche? Ottieni risultati esperti

- Quali sono i vantaggi dell'aggiunta diretta di fluidi termovettori al fango oleoso? Aumenta l'efficienza e preserva il valore delle risorse

- Perché un forno a resistenza da laboratorio è preferito per le leghe Al-5Er-Ti? Ottenere un'omogeneità ad alta purezza

- Perché è necessario un forno sottovuoto durante la preparazione dei compositi Al-CNTs/h-BN? Prevenire difetti e garantire la purezza

- Perché la concentrazione iniziale dei sistemi di silossano viene eseguita in un forno sottovuoto? Ottenere una polimerizzazione dei materiali priva di difetti

- Perché i materiali superconduttori Bi-2223 ad alte prestazioni richiedono un controllo della temperatura ad alta precisione? | Soluzione KINTEK