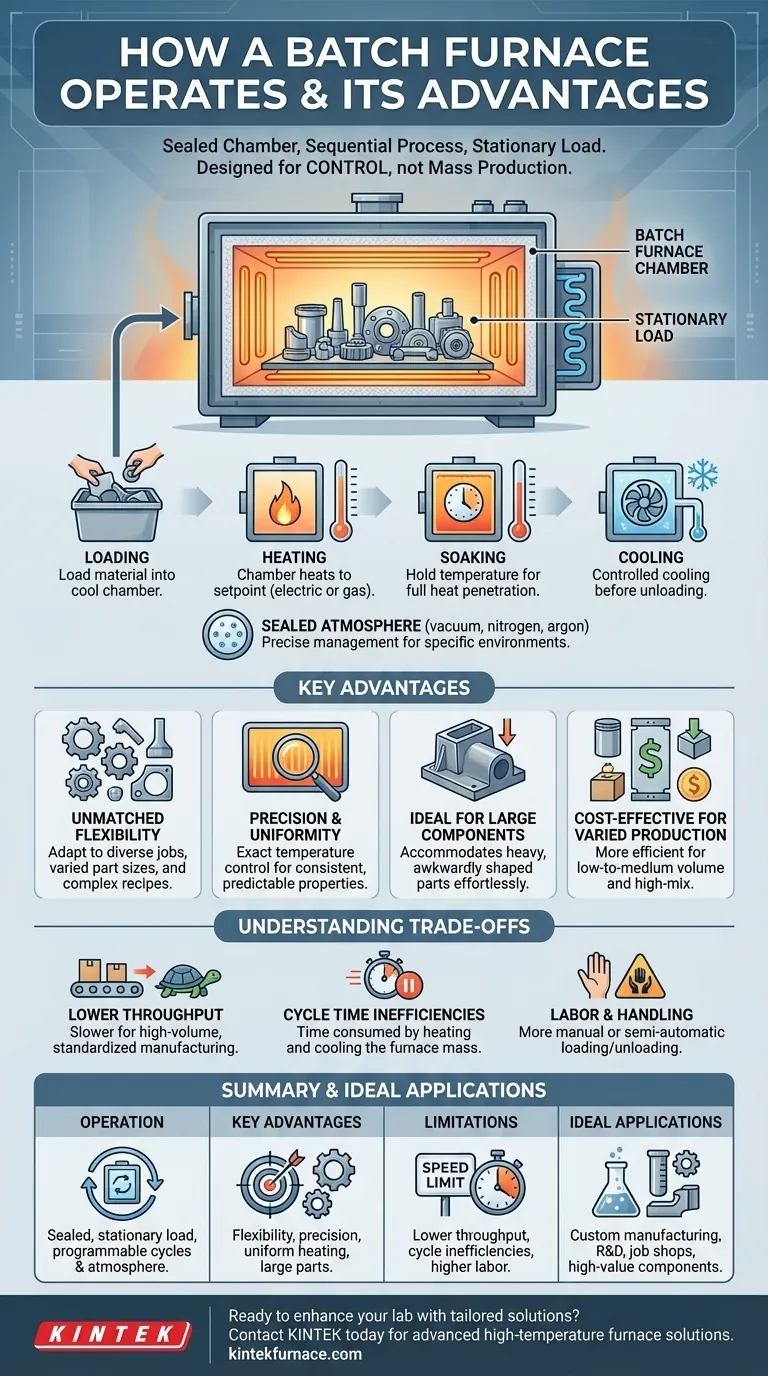

Nel suo nucleo, un forno a lotti funziona riscaldando e raffreddando un carico stazionario di materiale all'interno di un'unica camera sigillata. Questo metodo è definito dal suo processo sequenziale "tutto in uno": i pezzi vengono caricati, la camera del forno viene portata a una temperatura specifica per un tempo stabilito, e poi viene raffreddata in modo controllato prima che i pezzi vengano rimossi. I suoi vantaggi principali sono l'eccezionale flessibilità nella gestione di diversi lavori e il controllo preciso sull'intero ciclo termico.

Un forno a lotti non è progettato per la velocità o la produzione di massa, ma per il controllo. Eccelle nelle applicazioni in cui la flessibilità del processo e l'uniformità del trattamento sono più critiche rispetto alla produttività grezza, rendendolo una pietra angolare per la produzione personalizzata o ad alto valore.

Come funziona un forno a lotti: i principi fondamentali

Il funzionamento di un forno a lotti è semplice nel concetto, ma consente un controllo di processo sofisticato. L'intero ciclo di trattamento termico viene completato su un singolo "lotto" di materiale prima che inizi quello successivo.

Il concetto di lotto stazionario

A differenza di un forno continuo dove i pezzi si muovono attraverso diverse zone di temperatura, un forno a lotti mantiene il materiale stazionario. L'intero ambiente della camera – temperatura e atmosfera – viene modificato attorno al carico statico.

Questo design è intrinsecamente versatile. Un singolo forno può essere utilizzato per un'ampia varietà di dimensioni, pesi e gradi di materiale senza riconfigurazione meccanica.

Cicli termici controllati

Il processo segue una sequenza distinta e programmabile:

- Caricamento: Il materiale viene posizionato all'interno della camera del forno fredda.

- Riscaldamento: Gli elementi riscaldanti (elettrici o a gas) aumentano la temperatura della camera fino a un punto impostato predeterminato.

- Mantenimento (Soaking): Il forno mantiene questa temperatura per una durata specificata per garantire che il calore penetri completamente in tutto il lotto.

- Raffreddamento: Il calore viene spento e il lotto si raffredda, o lentamente all'interno del forno isolato o attraverso un processo più rapido e controllato come aria forzata o tempra liquida.

Gestione precisa dell'atmosfera

Poiché la camera è sigillata per tutta la durata del ciclo, l'atmosfera interna può essere strettamente controllata. Questo è fondamentale per i processi che richiedono un ambiente specifico, come un vuoto, un gas inerte come azoto o argon, o un gas attivo per prevenire l'ossidazione o ottenere un trattamento superficiale specifico.

I vantaggi chiave della lavorazione a lotti

Il metodo a lotti offre diversi vantaggi distinti che lo rendono la scelta ideale per molte applicazioni.

Flessibilità ineguagliabile

Questo è il vantaggio distintivo. Un forno a lotti può elaborare un piccolo lotto di fusioni grandi un giorno e un lotto diverso di componenti piccoli e complessi con una ricetta di trattamento termico completamente diversa il giorno successivo. Questa adattabilità è preziosa per le officine meccaniche e la R&S.

Precisione e uniformità

La natura statica del processo consente un controllo estremamente preciso delle velocità di riscaldamento e raffreddamento. Ciò garantisce che ogni pezzo all'interno del lotto, indipendentemente dalla sua posizione, subisca un ciclo termico altamente uniforme, portando a proprietà del materiale coerenti e prevedibili.

Ideale per componenti grandi o pesanti

I forni a lotti sono eccezionalmente adatti per lavorare pezzi molto grandi, pesanti o di forma irregolare che sarebbero difficili o impossibili da spostare attraverso un sistema di forno continuo. L'intera camera è progettata per ospitare il carico.

Efficacia dei costi per una produzione varia

Per la produzione a basso o medio volume o quando si ha a che fare con un alto mix di prodotti diversi, un forno a lotti è più economico. Evita il significativo investimento di capitale e i costi energetici associati al mantenimento di un grande forno continuo a una temperatura operativa costante.

Comprendere i compromessi e i limiti

Nessuna tecnologia singola è una soluzione universale. Comprendere i compromessi di un forno a lotti è fondamentale per prendere una decisione informata.

Minore produttività

Il compromesso più significativo è la velocità di produzione. La natura "start-stop", un lotto alla volta del processo lo rende intrinsecamente più lento e meno efficiente per la produzione standardizzata ad alto volume rispetto a un forno continuo.

Inefficienze del tempo ciclo

Il tempo ciclo totale comprende il riscaldamento del forno da una bassa temperatura, il mantenimento e quindi il raffreddamento. Questo riscaldamento e raffreddamento della massa termica del forno stesso per ogni lotto può richiedere tempo e meno efficiente dal punto di vista energetico rispetto a un sistema continuo che rimane caldo.

Manodopera e movimentazione

Ogni lotto deve essere caricato e scaricato manualmente o semi-automaticamente. Ciò può richiedere un maggiore intervento dell'operatore rispetto ai sistemi di movimentazione dei materiali altamente automatizzati spesso utilizzati con i forni continui.

Come scegliere il forno giusto per il tuo processo

La scelta tra un forno a lotti e altri tipi dipende interamente dai tuoi obiettivi di produzione, materiali e processo richiesto.

- Se la tua priorità è la flessibilità e il controllo del processo: Il forno a lotti è la scelta superiore per gestire parti diverse, cicli di trattamento termico complessi e componenti di alto valore.

- Se la tua priorità è la produzione standardizzata ad alto volume: Un forno continuo fornirà una produttività e un'efficienza energetica molto maggiori per un processo singolo e ripetibile.

- Se la tua priorità è il riscaldamento o la fusione rapida di metalli: Un forno a induzione, che riscalda il materiale direttamente tramite un campo elettromagnetico, offre una velocità senza pari ed è spesso più pulito.

- Se la tua priorità è il lavoro di laboratorio su piccola scala o il test di campioni: Un forno a tubo fornisce un ambiente altamente controllato per la lavorazione di campioni piccoli e contenuti e non è progettato per parti di produzione.

In definitiva, la selezione della tecnologia di lavorazione termica corretta consiste nell'allineare le capacità dell'attrezzatura con i tuoi specifici obiettivi di produzione o ricerca.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Funzionamento | Riscalda e raffredda un carico stazionario in una camera sigillata con cicli termici programmabili e controllo dell'atmosfera. |

| Vantaggi chiave | Flessibilità ineguagliabile per lavori diversi, controllo preciso della temperatura, riscaldamento uniforme, ideale per componenti grandi, economico per volumi bassi-medi. |

| Limiti | Minore produttività, inefficienze del tempo ciclo, maggiori requisiti di manodopera rispetto ai forni continui. |

| Applicazioni ideali | Produzione personalizzata, R&S, officine meccaniche e componenti di alto valore che richiedono un rigoroso controllo del processo. |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni di trattamento termico su misura?

In KINTEK, sfruttiamo eccezionali capacità di R&S e di produzione interna per fornire soluzioni di forni ad alta temperatura avanzate. La nostra linea di prodotti, inclusi forni a Muffola, a Tubo, Rotativi, a Vuoto e con Atmosfera Controllata, e Sistemi CVD/PECVD, è completata da solide capacità di profonda personalizzazione per soddisfare precisamente le vostre esigenze sperimentali uniche. Sia che necessitiate di flessibilità per lavori diversi o di precisione per processi di alto valore, possiamo aiutarvi a ottenere risultati superiori.

Contattaci oggi stesso per discutere come i nostri forni a lotti e altre soluzioni possono ottimizzare le vostre operazioni e guidare l'innovazione!

Guida Visiva

Prodotti correlati

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Come vengono caricati i pezzi in un forno a vuoto? Assicura Precisione ed Efficienza nel Tuo Processo

- Quali processi aggiuntivi può svolgere un forno per trattamento termico sottovuoto? Sblocca la lavorazione avanzata dei materiali

- Perché un forno a vuoto mantiene il vuoto durante il raffreddamento? Proteggere i pezzi dalla ossidazione e controllare la metallurgia

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Quale ruolo svolge un forno di sinterizzazione sotto vuoto nella formazione della struttura "core-rim" nei cermet Ti(C,N)-FeCr?