Il preriscaldamento di stampi in grafite ad alte prestazioni a 800 °C è una tecnica strategica di gestione termica utilizzata per ridurre drasticamente la velocità di raffreddamento della lega fusa di Invar 36. Questa specifica soglia di temperatura è fondamentale per prevenire la solidificazione rapida, che è la causa principale dei difetti strutturali nel metallo finito.

Rallentando significativamente il processo di raffreddamento, il preriscaldamento previene la formazione di vuoti interni di fusione. Ciò garantisce la produzione di lingotti di alta qualità che mantengono la loro integrità strutturale durante le successive lavorazioni termiche.

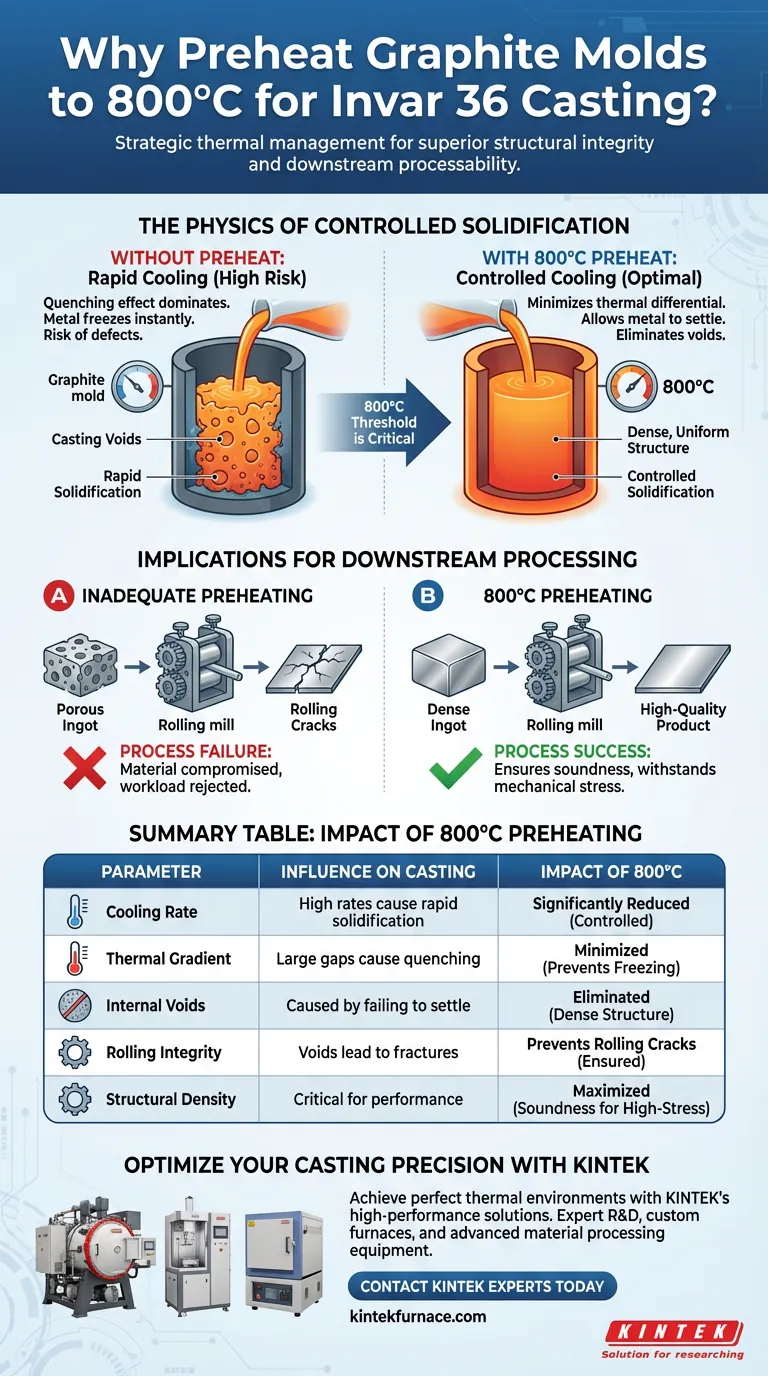

La Fisica della Solidificazione Controllata

Per capire perché 800 °C è la temperatura target, bisogna osservare il comportamento della lega fusa quando entra nello stampo.

Mitigare l'Effetto di Tempra

Quando il metallo fuso entra in contatto con uno stampo significativamente più freddo di esso, subisce un "effetto di tempra". Questo fa sì che il metallo si congeli quasi istantaneamente al contatto.

Preriscaldando lo stampo in grafite a 800 °C, i produttori minimizzano la differenza di temperatura tra lo stampo e la massa fusa. Ciò garantisce che il metallo rimanga allo stato liquido più a lungo, consentendo un processo di solidificazione controllato e graduale.

Eliminare i Vuoti di Fusione

Il pericolo principale della solidificazione rapida è la formazione di vuoti di fusione. Queste sono cavità interne o spazi vuoti che si verificano quando il metallo si solidifica troppo velocemente per assestarsi correttamente.

Rallentando la velocità di raffreddamento, si consente all'Invar 36 fuso di assestarsi e riempire completamente il volume dello stampo prima dell'indurimento. Ciò contrasta direttamente la creazione di vuoti, risultando in un lingotto denso e uniforme.

Implicazioni per la Lavorazione a Valle

I vantaggi del preriscaldamento si estendono oltre la fase di fusione; sono essenziali per la vitalità del metallo nelle fasi successive di produzione.

Prevenire le Cricche di Laminazione

I lingotti di Invar 36 subiscono tipicamente la laminazione, un processo termico utilizzato per appiattire o sagomare il metallo, dopo la fusione. Se il lingotto contiene vuoti di fusione, lo stress della laminazione causerà la frattura del materiale.

Queste fratture, note come cricche di laminazione, compromettono l'intero carico di lavoro. Prevenendo i vuoti durante la fusione iniziale tramite preriscaldamento, i produttori riducono significativamente la probabilità che queste cricche appaiano durante la laminazione.

Garantire Lingotti di Alta Qualità

L'obiettivo finale di questa preparazione termica è la produzione di un lingotto di "alta qualità". In questo contesto, la qualità è definita dalla solidità interna e dalla capacità di resistere agli stress meccanici.

Senza il preriscaldamento a 800 °C, il lingotto verrebbe probabilmente scartato a causa di difetti interni o fallirebbe durante le successive fasi di lavorazione.

Errori Comuni: I Rischi di un Preriscaldamento Inadeguato

Sebbene il preriscaldamento aggiunga tempo ed energia al processo, il mancato raggiungimento degli 800 °C richiesti introduce gravi rischi per l'integrità del materiale.

Il Pericolo del Raffreddamento Rapido

Se la temperatura dello stampo è troppo bassa, la velocità di raffreddamento accelera. Ciò riporta il processo a uno stato in cui l'effetto di tempra predomina, reintroducendo il rischio di cricche a freddo (dove i flussi di metallo non riescono a fondersi) o di riempimento incompleto dello stampo.

Densità Strutturale Compromessa

Un preriscaldamento insufficiente porta a un lingotto con una struttura interna compromessa. Anche se la superficie appare solida, i vuoti interni creati dal raffreddamento rapido agiranno come concentratori di stress, portando a un inevitabile cedimento quando il materiale viene lavorato meccanicamente.

Fare la Scelta Giusta per il Tuo Obiettivo

Per applicare questo al tuo specifico contesto produttivo, considera i tuoi obiettivi primari in merito all'integrità del materiale e alla lavorazione.

- Se il tuo obiettivo principale è la Solidità Interna: Assicurati che lo stampo raggiunga i pieni 800 °C per massimizzare il tempo di assestamento della massa fusa ed eliminare i vuoti di fusione.

- Se il tuo obiettivo principale è la Lavorabilità a Valle: Dai priorità al ciclo di preriscaldamento per proteggere dalle cricche di laminazione, che sono conseguenze dirette dei difetti di fusione iniziali.

Padroneggiare la temperatura di preriscaldamento non è solo una fase di fusione; è la garanzia fondamentale delle future prestazioni della lega.

Tabella Riassuntiva:

| Parametro | Influenza sulla Fusione di Invar 36 | Impatto del Preriscaldamento a 800 °C |

|---|---|---|

| Velocità di Raffreddamento | Alte velocità causano solidificazione rapida | Significativamente ridotta; consente un raffreddamento controllato |

| Gradiente Termico | Grandi differenze causano effetti di tempra | Minimizzato; previene il congelamento immediato del metallo |

| Vuoti Interni | Causati dal mancato assestamento del metallo | Eliminati; garantisce una struttura del lingotto densa e uniforme |

| Integrità alla Laminazione | I vuoti portano a fratture durante la sagomatura | Previene le cricche di laminazione durante la lavorazione a valle |

| Densità Strutturale | Critica per le prestazioni meccaniche | Massimizzata; garantisce solidità per applicazioni ad alto stress |

Ottimizza la Precisione della Tua Fusione con KINTEK

Ottenere l'ambiente termico perfetto a 800 °C richiede attrezzature di precisione che resistano a rigorose esigenze industriali. KINTEK fornisce forni ad alta temperatura, sistemi a vuoto e soluzioni CVD leader del settore, specificamente progettati per la lavorazione di materiali avanzati.

Sia che tu stia fondendo Invar 36 o sviluppando leghe specializzate, il nostro team di ricerca e sviluppo esperto offre forni personalizzabili per laboratori e industriali per garantire che i tuoi stampi raggiungano soglie di temperatura esatte ogni volta. Preveni i difetti e massimizza la tua resa produttiva oggi stesso.

Pronto a elevare la tua lavorazione termica?

Contatta Oggi gli Esperti KINTEK

Guida Visiva

Riferimenti

- Mehmet Kul, Markus Merkel. Minimum and Stable Coefficient of Thermal Expansion by Three-Step Heat Treatment of Invar 36. DOI: 10.3390/cryst14121097

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- In che modo un forno di essiccazione sotto vuoto da laboratorio contribuisce alla fase di post-elaborazione dei prodotti pBN-CTF?

- Perché la zona di preriscaldamento di un forno a fasci mobili è fondamentale per le lastre laminate Titanio/Acciaio? Minimizzare lo stress termico

- Quali sono i principali tipi di metodi di sinterizzazione per polveri di metalli, ceramiche e composti intermetallici refrattari? Ottimizza la tua lavorazione dei materiali

- Perché è necessario un forno di essiccazione sotto vuoto per le miscele precursorie? Ottenere una lavorazione delle polveri stabile e di alta qualità

- Quali sono le applicazioni tipiche dei forni di essiccazione? Usi essenziali nei laboratori e nell'industria

- Perché un'autoclave per idrogenazione dell'amido in acciaio inossidabile ad alta pressione è essenziale? Sblocca l'efficienza massima della reazione

- In che modo l'orientamento perpendicolare dei supporti del substrato avvantaggia il VTD? Massimizzare l'efficienza e il controllo termico

- Quali sono i vantaggi dell'utilizzo di TGA-MS rispetto a TGA standalone per il carbone attivo? Sblocca approfondimenti chimici profondi