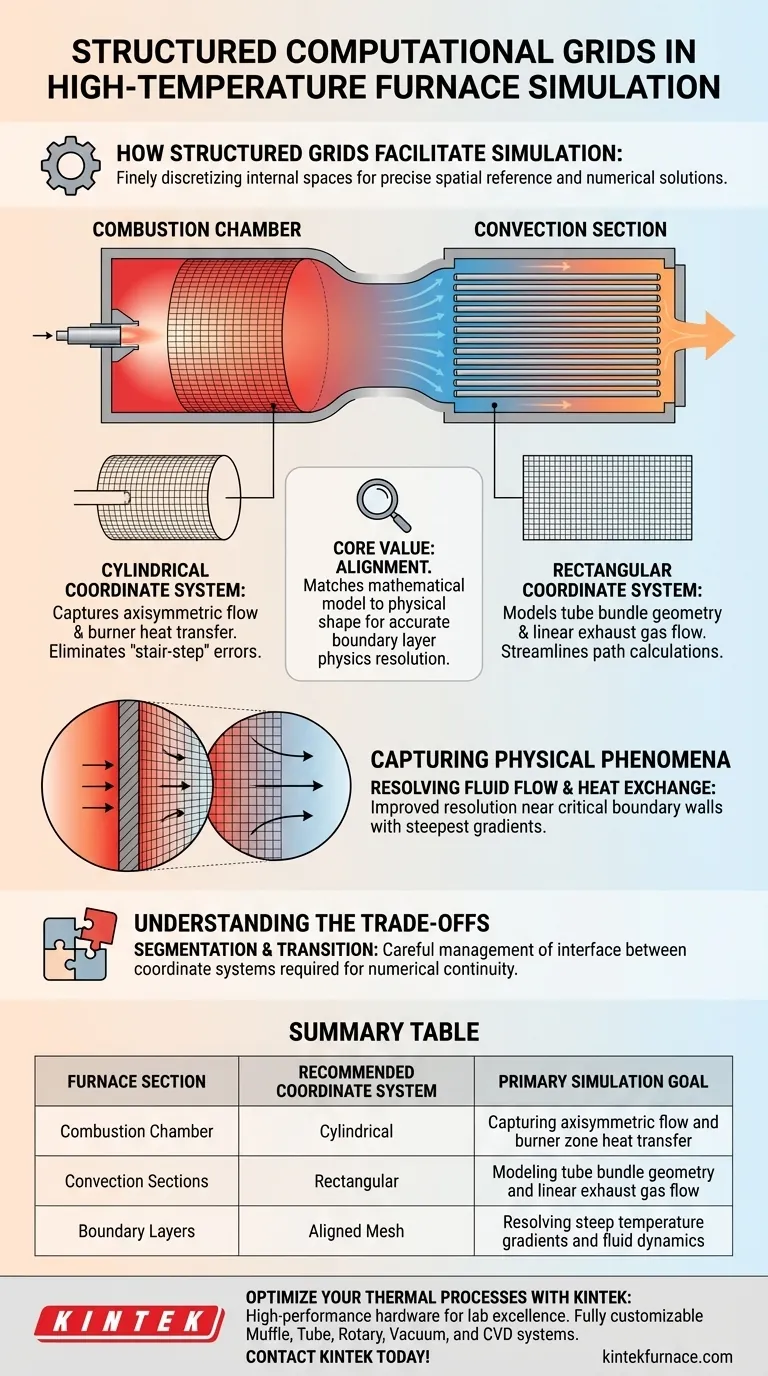

Le griglie computazionali strutturate facilitano la simulazione discretizzando finemente gli spazi interni dei forni ad alta temperatura per creare un preciso riferimento spaziale per le soluzioni numeriche. Applicando specifici sistemi di coordinate—cilindrici per sezioni assialsimmetriche e rettangolari per fasci di tubi di convezione—queste griglie allineano la mesh computazionale con la geometria fisica. Questo allineamento consente la cattura accurata di dettagli complessi del flusso di fluidi e delle condizioni di scambio termico, in particolare vicino alle pareti interne.

Il valore fondamentale delle griglie strutturate è la loro capacità di adattare il modello matematico alla forma fisica del forno, garantendo che la fisica critica dello strato limite venga risolta accuratamente piuttosto che approssimata.

Il Ruolo della Discretizzazione nella Simulazione di Forni

Stabilire un Riferimento Spaziale

Per simulare un forno ad alta temperatura, il volume continuo dello spazio interno deve essere suddiviso in unità piccole e distinte. Questo processo, noto come discretizzazione fine, crea una mappa strutturata dell'interno del forno.

Definire i Confini per le Soluzioni Numeriche

Le griglie strutturate forniscono il quadro fondamentale per i calcoli numerici. Definiscono esattamente dove si trovano i confini del forno, consentendo al software di risolvere le equazioni fisiche in punti specifici rispetto alle pareti.

Adattare i Sistemi di Coordinate alla Geometria

Gestione delle Sezioni Assialsimmetriche

I forni ad alta temperatura contengono spesso camere di combustione che sono cilindriche o simmetriche per rotazione. Le griglie strutturate facilitano l'applicazione di un sistema di coordinate cilindriche a queste sezioni specifiche. Ciò garantisce che le linee della griglia seguano la curvatura naturale della camera, prevenendo errori di approssimazione a "gradini" comuni nelle griglie non allineate.

Affrontare i Fasci di Tubi di Convezione

Al contrario della camera di combustione, le sezioni di convezione contengono tipicamente fasci di tubi disposti in blocchi. Qui, la strategia della griglia strutturata passa a un sistema di coordinate rettangolari. Questo allineamento corrisponde alla disposizione lineare dei tubi, semplificando il calcolo dei percorsi del flusso tra di essi.

Catturare i Fenomeni Fisici

Risolvere i Dettagli del Flusso di Fluidi

Il vantaggio principale dell'allineamento della griglia con la geometria è il miglioramento della risoluzione della dinamica dei fluidi. Seguendo i contorni del forno, la griglia consente una simulazione più realistica di come i gas si muovono attraverso le zone di combustione e convezione.

Ottimizzare l'Accuratezza dello Scambio Termico

La simulazione termica accurata dipende fortemente dalla risoluzione di ciò che accade alle pareti di confine. Le griglie strutturate consentono una modellazione precisa delle condizioni di scambio termico vicino alle pareti interne, dove i gradienti di temperatura sono spesso più ripidi e critici.

Comprendere i Compromessi

La Necessità di Segmentazione

L'approccio descritto si basa su una strategia segmentata piuttosto che su una mesh "taglia unica". Non è possibile applicare un singolo sistema di coordinate all'intero forno.

Sfide nella Transizione della Griglia

Poiché si applicano coordinate cilindriche a una sezione e coordinate rettangolari a un'altra, la simulazione richiede un'attenta gestione dell'interfaccia tra queste zone. La transizione dalla griglia della camera di combustione alla griglia della sezione di convezione deve essere gestita con precisione per mantenere la continuità numerica.

Fare la Scelta Giusta per la Tua Simulazione

Per massimizzare l'accuratezza del tuo modello di forno ad alta temperatura, devi adattare la tua strategia di griglia al componente specifico che stai analizzando.

- Se il tuo obiettivo principale è la camera di combustione: Dai priorità a un sistema di coordinate cilindriche per catturare accuratamente il flusso assialsimmetrico e il trasferimento di calore intrinseci alla zona del bruciatore.

- Se il tuo obiettivo principale è la sezione di convezione: Utilizza un sistema di coordinate rettangolari per rappresentare al meglio la geometria dei fasci di tubi e il flusso lineare dei gas di scarico.

Adattando il sistema di coordinate alla specifica sezione del forno, ti assicuri che i dati della tua simulazione riflettano la realtà fisica delle condizioni al contorno.

Tabella Riassuntiva:

| Sezione del Forno | Sistema di Coordinate Consigliato | Obiettivo Primario della Simulazione |

|---|---|---|

| Camera di Combustione | Cilindrico | Catturare il flusso assialsimmetrico e il trasferimento di calore nella zona del bruciatore |

| Sezioni di Convezione | Rettangolare | Modellare la geometria dei fasci di tubi e il flusso lineare dei gas di scarico |

| Strati Limite | Mesh Allineata | Risolvere i ripidi gradienti di temperatura e la dinamica dei fluidi |

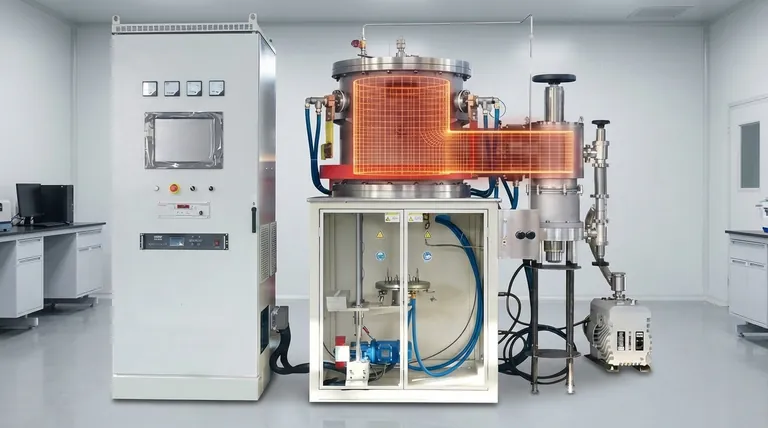

Ottimizza i Tuoi Processi Termici con KINTEK

Una simulazione precisa è solo il primo passo verso l'eccellenza di laboratorio. KINTEK fornisce l'hardware ad alte prestazioni necessario per dare vita ai tuoi modelli digitali. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme ad altri forni da laboratorio specializzati ad alta temperatura—tutti completamente personalizzabili per soddisfare le tue esigenze di ricerca e industriali uniche.

Sia che tu stia perfezionando la dinamica dei fluidi in una camera di combustione o ottimizzando lo scambio termico nei tubi di convezione, il nostro team di ingegneri è pronto a fornire la precisione di cui meriti. Contatta KINTEK oggi stesso per discutere delle tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- O. I. Varfolomeeva, D. A. Khvorenkov. Development of a universal model for numerical analysis of firebox processes in heat-generating plants. DOI: 10.30724/1998-9903-2025-27-6-171-186

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a muffola da 1400℃ per laboratorio

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Qual è lo scopo del processo di trattamento di solforazione? Migliora le prestazioni del reattore con la passivazione DMDS

- Qual è la funzione della fonte di azoto nella pirolisi della biomassa? Ottimizzare la resa del bio-olio e garantire la sicurezza del processo

- Come funziona il vetro frit nei rivestimenti SiOC? Migliora la densità della barriera con la guarigione in fase liquida

- Come facilita il magnesio metallico la purificazione profonda dei sali cloruri fusi a 800 °C? Ottenere una purezza ultra-elevata

- Perché viene mantenuto un flusso costante di CO2 durante la pirolisi del biochar? Sblocca l'ingegneria di precisione dei materiali

- Quali sono alcuni esempi di processi di riscaldamento industriale a media temperatura? Ottimizzare le proprietà dei materiali in modo efficiente

- Come fa una camera di riscaldamento a temperatura controllata a garantire l'accuratezza dei test AEMWE? Sblocca dati affidabili sull'elettrolizzatore

- Come viene utilizzato un forno da laboratorio durante la fase di impregnazione della preparazione APC? Ottimizzare l'attivazione del biochar