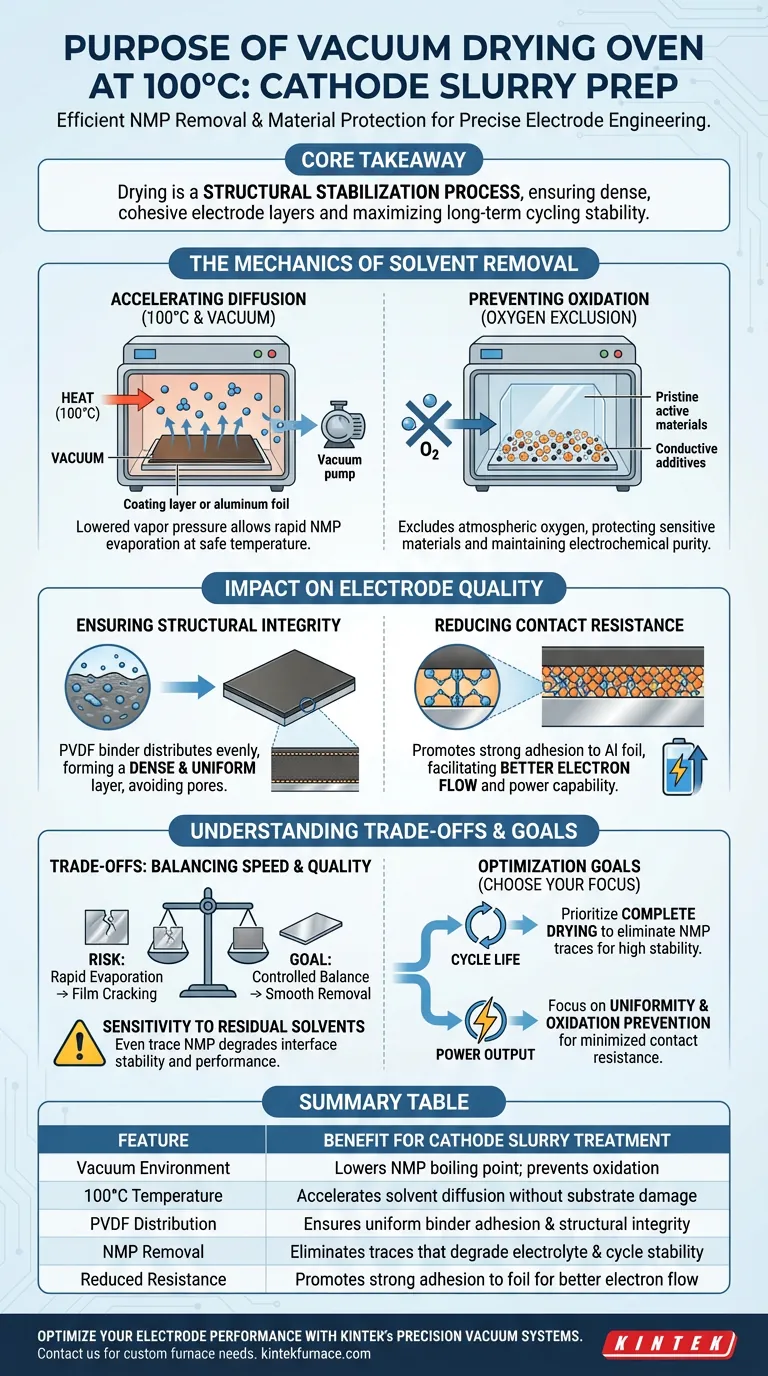

L'applicazione specifica di un forno di essiccazione sottovuoto a 100°C svolge un ruolo fondamentale nell'ingegneria precisa degli elettrodi catodici. La sua funzione principale è quella di rimuovere efficacemente i solventi N-metil-2-pirrolidone (NMP) dalla miscela di sospensione rivestita sul foglio di alluminio. Combinando calore e ambiente sottovuoto, questo processo accelera la diffusione del solvente impedendo al contempo rigorosamente l'ossidazione dei materiali attivi sensibili.

Concetto chiave L'essiccazione a questa specifica temperatura e pressione non riguarda semplicemente l'evaporazione; è un processo di stabilizzazione strutturale. Garantisce la formazione di uno strato di elettrodo denso e coeso che minimizza la resistenza di contatto e massimizza la stabilità di ciclo a lungo termine della batteria.

La meccanica della rimozione del solvente

Accelerare la diffusione a temperature controllate

Il solvente NMP utilizzato nelle sospensioni catodiche ha un punto di ebollizione relativamente alto. Tentare di rimuoverlo a pressione atmosferica richiede spesso un calore eccessivo, che può danneggiare i componenti della batteria.

Utilizzando un ambiente sottovuoto, la pressione di vapore viene abbassata. Ciò consente alle molecole di solvente NMP di diffondersi ed evaporare rapidamente a 100°C, una temperatura efficace per l'essiccazione ma sicura per il substrato di alluminio e i materiali attivi.

Prevenire l'ossidazione

I metodi di essiccazione standard espongono i materiali all'ossigeno atmosferico, che agisce come contaminante nella chimica della batteria.

Il forno sottovuoto esclude l'ossigeno durante il processo di riscaldamento. Ciò è fondamentale per proteggere i materiali attivi e gli additivi conduttivi (come il nerofumo acetilene) dall'ossidazione, preservandone la purezza elettrochimica prima ancora che la batteria venga assemblata.

Impatto sulla qualità dell'elettrodo

Garantire l'integrità strutturale

La fase di essiccazione è dove la sospensione si trasforma in un elettrodo solido. Il processo sottovuoto garantisce che il legante PVDF si distribuisca uniformemente man mano che il solvente fuoriesce.

Ciò si traduce in uno strato di elettrodo denso e uniforme. Senza questa rimozione controllata, il rivestimento potrebbe soffrire di densità non uniforme o pori microscopici che ostacolano le prestazioni.

Ridurre la resistenza di contatto

L'efficienza di una batteria dipende in gran parte da quanto bene il rivestimento aderisce al collettore di corrente (il foglio di alluminio).

Il trattamento sottovuoto a 100°C promuove una forte adesione tra il materiale attivo, il legante e il foglio. Questo forte legame riduce direttamente la resistenza di contatto, facilitando un migliore flusso di elettroni e migliorando la capacità di potenza complessiva della cella.

Comprendere i compromessi

Il rischio di rapida evaporazione

Sebbene il vuoto acceleri l'essiccazione, i violenti cambiamenti di pressione possono essere un'arma a doppio taglio.

Se il solvente evapora troppo violentemente, può causare screpolature del film o difetti strutturali nel rivestimento. Il processo si basa su un equilibrio tra il calore di 100°C e il livello di vuoto per garantire una rimozione del solvente fluida, piuttosto che dirompente.

Sensibilità ai solventi residui

Questo processo non lascia margini di errore per quanto riguarda la ritenzione di umidità o solventi.

Anche tracce di NMP lasciate a causa di tempo o profondità di vuoto insufficienti possono reagire successivamente con l'elettrolita. Questa reazione degrada la stabilità dell'interfaccia, neutralizzando i benefici della fase di essiccazione sottovuoto.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare le prestazioni della tua preparazione catodica, considera i tuoi specifici obiettivi di ottimizzazione:

- Se il tuo obiettivo principale è la durata del ciclo: Dai priorità alla completezza della fase di essiccazione per eliminare tutte le tracce di NMP, garantendo un'elevata stabilità di ciclo e prevenendo il degrado dell'elettrolita.

- Se il tuo obiettivo principale è la potenza di uscita: Concentrati sulla prevenzione dell'ossidazione e sull'uniformità della distribuzione del legante per minimizzare la resistenza di contatto per un efficiente trasferimento di energia.

Il forno di essiccazione sottovuoto non è solo un disidratatore; è lo strumento che blocca il potenziale chimico dei tuoi materiali elettrodici.

Tabella riassuntiva:

| Caratteristica | Beneficio per il trattamento della sospensione catodica |

|---|---|

| Ambiente sottovuoto | Abbassa il punto di ebollizione dell'NMP; previene l'ossidazione dei materiali attivi |

| Temperatura di 100°C | Accelera la diffusione del solvente senza danneggiare il substrato di alluminio |

| Distribuzione PVDF | Garantisce un'adesione uniforme del legante e l'integrità strutturale |

| Rimozione NMP | Elimina le tracce che degradano l'elettrolita e la stabilità di ciclo |

| Resistenza ridotta | Promuove una forte adesione al foglio per un migliore flusso di elettroni |

Ottimizza le prestazioni del tuo elettrodo con KINTEK

La precisione nella rimozione del solvente fa la differenza tra una cella ad alte prestazioni e una difettosa. Supportata da ricerca e sviluppo e produzione esperte, KINTEK offre sistemi sottovuoto, muffole e CVD specializzati, insieme ad altri forni ad alta temperatura da laboratorio, tutti personalizzabili per le tue esigenze uniche di ricerca sulle batterie. Sia che tu stia aumentando la produzione di catodi o perfezionando rivestimenti su scala di laboratorio, la nostra tecnologia garantisce il controllo termico e atmosferico richiesto per una qualità superiore degli elettrodi.

Pronto a migliorare l'efficienza del tuo laboratorio e la stabilità di ciclo della batteria? Contattaci oggi stesso per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Kexin Zheng, Lu Ju. Effects of Ti4+ Doping on the Structural Stability and Electrochemical Performance of Layered P2-Na0.7MnO2.05 Cathodes for Sodium-Ion Batteries. DOI: 10.3390/nano14241989

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Come funziona la legge di induzione di Faraday nel riscaldamento a induzione? Ottieni una lavorazione termica precisa e senza contatto

- Qual è lo scopo dell'argon ad alta purezza nella preparazione della lega Fe60Co10-xNi15Cr15Six? Garantire la purezza per la saldatura laser

- Come posso migliorare le prestazioni della mia pompa per vuoto? Ottimizza il tuo sistema per un vuoto più spinto e un tempo di pompaggio più rapido

- Quale ruolo svolge un forno ventilato di precisione da laboratorio nell'elaborazione post-dispersione dei nanotubi di carbonio?

- Come viene utilizzato un forno sottovuoto durante il processo di essiccazione del gel NVP/C? Garantire elevata purezza e integrità strutturale

- Quali condizioni di processo fornisce un forno di riscaldamento industriale durante la forgiatura a caldo? Ottimizzare le leghe Fe-Mn-Si

- Qual è lo scopo principale del funzionamento di un forno da laboratorio a 383 K per 24 ore? Essiccazione di precisione per la preparazione del carbonio

- Quali ruoli svolge un forno da laboratorio nella produzione di biochar? Migliorare l'efficienza e l'accuratezza nella lavorazione termica