Alla base, il plasma accoppiato induttivamente (ICP) è spesso preferito per la deposizione chimica da vapore assistita da plasma (PECVD) in applicazioni che richiedono eccezionale purezza del film e minimo danno al substrato. Questa preferenza deriva dal suo design unico, in cui il plasma è generato da bobine esterne, prevenendo l'erosione e la contaminazione degli elettrodi che possono verificarsi in altri design di sorgenti di plasma.

La scelta fondamentale tra le sorgenti di plasma in PECVD non riguarda quale sia universalmente "migliore", ma piuttosto l'abbinamento delle caratteristiche della sorgente alle specifiche esigenze dell'applicazione. ICP eccelle generando un plasma ad alta densità e bassa energia che è fisicamente separato dall'hardware, rendendolo ideale per la deposizione ad alta velocità e a basso danno di film sottili puri.

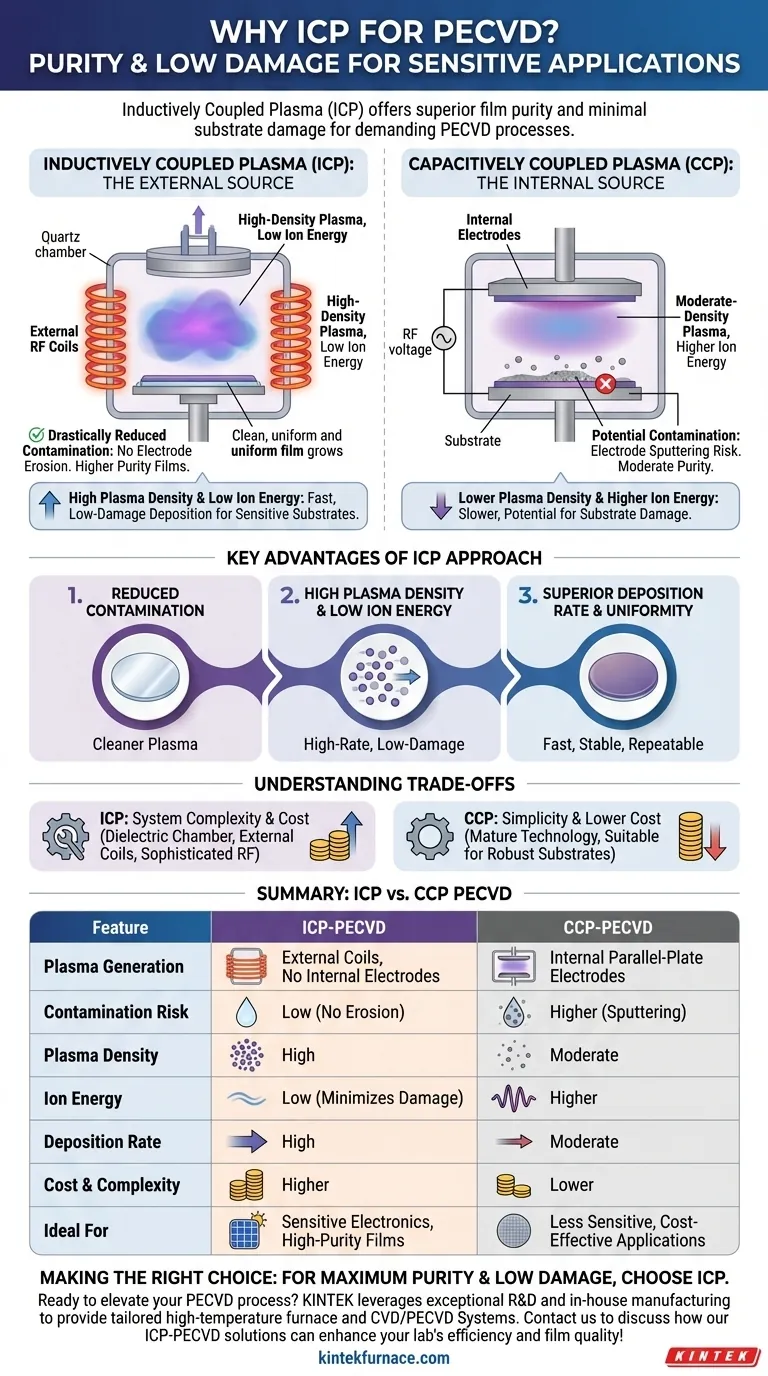

La Differenza Fondamentale: Come Viene Generato il Plasma

La distinzione principale tra una sorgente ICP e la sua principale alternativa, il plasma accoppiato capacitivamente (CCP), risiede nel posizionamento degli elettrodi. Questa singola scelta di design ha profonde implicazioni per l'intero processo di deposizione.

Plasma Accoppiato Induttivamente (ICP): La Sorgente Esterna

In un sistema ICP, la potenza a radiofrequenza (RF) viene applicata a bobine antenna avvolte attorno alla parete esterna di una camera dielettrica (ad esempio, quarzo).

Questo crea un campo magnetico variabile nel tempo, che a sua volta induce un campo elettrico all'interno della camera. Questo campo elettrico indotto energizza il gas, ionizzandolo per creare un plasma ad alta densità senza alcun hardware interno.

Plasma Accoppiato Capacitivamente (CCP): La Sorgente Interna

Al contrario, un sistema CCP utilizza un design a condensatore a piastre parallele. I due elettrodi sono posizionati direttamente all'interno della camera di reazione.

Il substrato spesso si trova sull'elettrodo inferiore, e una tensione RF applicata tra le piastre innesca e sostiene il plasma nello spazio tra di esse. Gli elettrodi sono a diretto contatto con il plasma reattivo che creano.

Vantaggi Chiave dell'Approccio ICP

La natura esterna della sorgente ICP porta direttamente a diversi vantaggi chiave in termini di prestazioni, rendendola la scelta superiore per la produzione di dispositivi elettronici e ottici sensibili.

Contaminazione Drasticamente Ridotta

Poiché le bobine ICP sono esterne alla camera, non sono esposte al plasma reattivo. Questo elimina il problema dello sputtering o dell'erosione degli elettrodi, dove atomi dall'elettrodo vengono rimossi e incorporati nel film in crescita come impurità.

Ciò si traduce in un plasma significativamente più pulito e film di maggiore purezza, un requisito critico per l'elettronica ad alte prestazioni.

Alta Densità di Plasma con Bassa Energia Ionica

Le sorgenti ICP sono eccezionalmente efficienti nel creare un'alta densità di elettroni e specie reattive (radicali e ioni). Questa alta concentrazione di precursori accelera le reazioni chimiche, consentendo tassi di deposizione molto elevati.

Crucialmente, ICP può raggiungere questa alta densità a basse energie di bombardamento ionico. Ciò significa che il film in crescita non viene danneggiato dal bombardamento di particelle ad alta energia, il che è vitale per la deposizione di strati su substrati sensibili come quelli utilizzati nelle celle solari o nell'elettronica flessibile.

Tasso di Deposizione e Uniformità Superiori

La combinazione di alta densità di plasma e contaminazione ridotta consente una crescita del film rapida, stabile e ripetibile. Le sorgenti ICP possono sostenere questa performance su grandi aree, rendendole ideali per la produzione di massa ad alta produttività.

Comprendere i Compromessi

Sebbene ICP offra vantaggi significativi, non è la scelta predefinita per ogni processo PECVD. Comprendere i suoi compromessi è fondamentale per prendere una decisione informata.

Complessità e Costo del Sistema

I reattori ICP-PECVD sono generalmente più complessi meccanicamente e costosi rispetto ai loro omologhi CCP. Il design richiede una camera dielettrica, bobine RF esterne e spesso reti di accoppiamento RF più sofisticate per accoppiare efficacemente la potenza nel plasma.

Quando CCP È la Scelta Giusta

Per molte applicazioni in cui la purezza ultima del film non è la preoccupazione principale e il substrato è robusto, la semplicità e il costo inferiore di un sistema CCP lo rendono una scelta più pratica. CCP è una tecnologia matura e affidabile, perfettamente adatta per una vasta gamma di applicazioni standard di film sottili.

Fare la Scelta Giusta per la Tua Applicazione

La decisione di utilizzare ICP o un'altra sorgente di plasma deve essere guidata dall'obiettivo finale del tuo processo di deposizione.

- Se il tuo obiettivo principale è la massima purezza del film e il basso danno al substrato: Scegli ICP. È la tecnologia superiore per la produzione di celle solari ad alta efficienza, transistor avanzati e altri dispositivi semiconduttori sensibili.

- Se il tuo obiettivo principale è l'efficacia in termini di costi per applicazioni meno sensibili: CCP è spesso la scelta più pratica ed economica, offrendo prestazioni affidabili per una vasta gamma di materiali dove impurità minori o energie ioniche più elevate sono accettabili.

In definitiva, la selezione della giusta sorgente di plasma è una decisione ingegneristica strategica che bilancia i rigorosi requisiti di prestazione del dispositivo con i vincoli pratici di costo e complessità del sistema.

Tabella Riepilogativa:

| Caratteristica | ICP-PECVD | CCP-PECVD |

|---|---|---|

| Generazione del Plasma | Bobine esterne, nessun elettrodo interno | Elettrodi interni a piastre parallele |

| Rischio di Contaminazione | Basso (nessuna erosione degli elettrodi) | Più alto (possibile sputtering degli elettrodi) |

| Densità del Plasma | Alta | Moderata |

| Energia Ionica | Bassa (riduce al minimo i danni al substrato) | Più alta |

| Tasso di Deposizione | Alto | Moderato |

| Costo e Complessità | Più alti | Più bassi |

| Ideale Per | Elettronica sensibile, film ad alta purezza | Applicazioni meno sensibili, economiche |

Pronto a elevare il tuo processo PECVD con film sottili ad alta purezza e basso danno?

In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi i nostri sistemi CVD/PECVD specializzati. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali uniche, sia che tu stia lavorando su dispositivi semiconduttori sensibili, celle solari o altre applicazioni impegnative.

Contattaci oggi stesso per discutere come le nostre soluzioni ICP-PECVD su misura possono migliorare l'efficienza e la qualità del film del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura